نگاهی به مجتمع فولاد سبا؛ فرزندخواندهی فولاد مبارکه اصفهان

مجتمع فولاد سبا، از نظر جغرافیایی در جوار دو غول بزرگ صنعت آهن و فولاد کشور یعنی ذوب آهن اصفهان و فولاد مبارکه قرار گرفته است؛ این واحد صنعتی به عنوان یکی از تولیدکنندگان ورق نورد گرم در کشور شناخته میشود و قادر به تولید طیف گستردهای از محصولات فولادی با کیفیت بالا و متناسب با نیازهای صنایع مختلف است. در این مقاله، به بررسی فرآیند تولید، محصولات متنوع و دستاوردهای این مجتمع صنعتی خواهیم پرداخت تا با یکی از تولیدکنندگان ورق سیاه در کشور آشنا شویم.

فهرست مطالب

تاریخچه تاسیس فولاد سبا

احداث کارخانه فولاد سبا در سال ۱۳۷۶ در مجاورت ذوبآهن اصفهان کلید خورد و پس از پنج سال، در سال ۱۳۸۱ به بهرهبرداری رسید. این مجموعه صنعتی در ابتدا یکی از طرحهای توسعهای ذوبآهن اصفهان بود که نهایتاً در سال ۱۳۸۵ به شرکت فولاد مبارکه واگذار شد. فولاد سبا با هدف افزایش ظرفیت تولید ورقهای فولادی و حرکت به سوی خودکفایی کشور راهاندازی شد و امروز با تولید سالانه بیش از ۶۵۰ هزار تن ورق سیاه، جایگاه مهمی در بازار داخلی دارد. از آنجا که این شرکت سهم قابل توجهی در عرضه این محصول دارد، قیمت ورق سیاه فولاد سبا همواره مورد توجه فعالان بازار آهن و فولاد قرار دارد.

فرآیند تولید ورق فولادی در مجتمع فولاد سبا

در مجتمع فولاد سبا، فرآیند تولید ورق فولادی از طریق همکاری تنگاتنگ سه واحد اصلی فولادسازی، ریختهگری و نورد انجام میشود. در ادامه به بررسی مراحل تولید در هر یک از این واحدها میپردازیم:

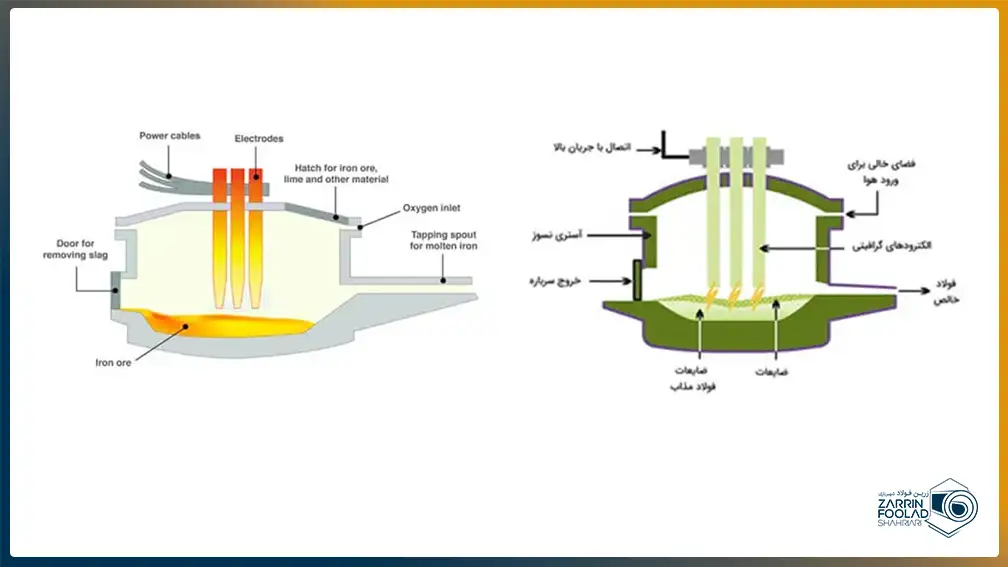

واحد فولادسازی؛ زادگاه فولاد مذاب

در این واحد، قراضه آهن و آهن اسفنجی در کورههای قوس الکتریکی ذوب و به فولاد مذاب تبدیل میشوند. سپس این مذاب برای تصفیه و تنظیم ترکیب شیمیایی به کورههای پاتیلی منتقل میشود و در نهایت برای ریختهگری آماده میگردد.

کارگاه اصلی در این واحد شامل این بخشهاست:

- دو واحد احیای مستقیم به روش قائم با ظرفیت 600 تن

- کوره قوس الکتریکی با ظرفیت 150 تن و قدرت ترانس 125مگاولت آمپر

- کوره پاتیلی (L.F) با ظرفیت 150 تن، قدرت 22 مگاولت آمپر و زمان عملیات 40 دقیقه

واحد ریختهگری؛ شکلدهی اولیه فولاد

فولاد مذاب از واحد فولادسازی به واحد ریختهگری منتقل میشود و به صورت پیوسته به تختالهای نازک تبدیل میشود. این تختالها به عنوان ماده اولیه برای فرآیند نورد گرم مورد استفاده قرار میگیرند. در این واحد، از یک ماشین ریختهگری مداوم برای تولید تختالهایی با ضخامت بین 45 تا 50 میلیمتر و عرض 800 تا 1560 میلیمتر استفاده میشود. توجه داشته باشید که کیفیت تختال اولیه بر کیفیت محصول نهایی ساخته شده با ورد نورد گرم از جمله لوله داربست 17 کیلویی تاثیرگذار است.

واحد نورد گرم؛ تبدیل تختال به ورق

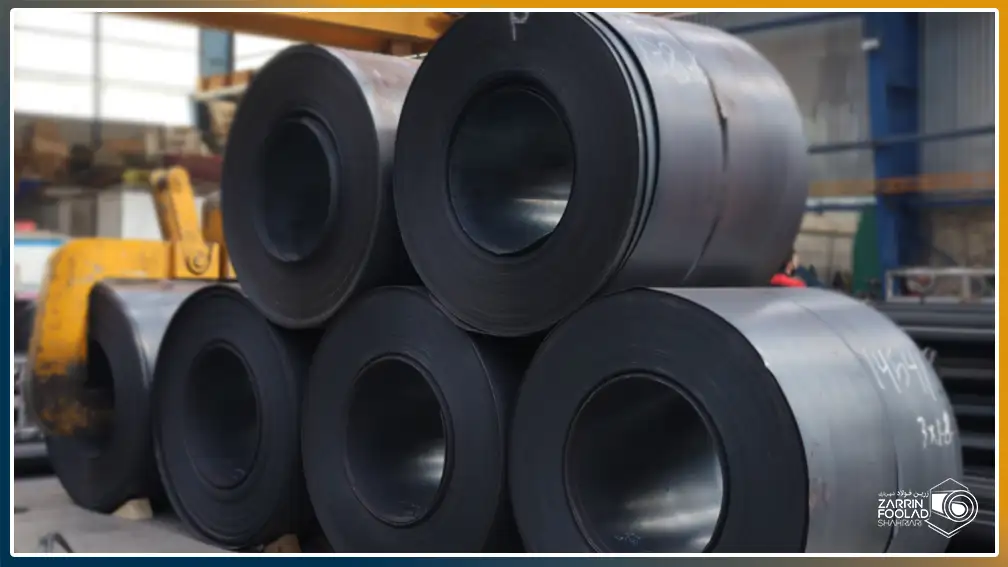

تختالهای تولید شده در واحد ریختهگری در بخش نورد گرم تحت فشار غلتکها قرار میگیرند و به ورقهای فولادی با ضخامت و ابعاد مورد نظر تبدیل میشوند. این واحد شامل قیچی گیوتینی، سیستم پوستهزدایی و 6 قفسه 4 غلتکی است. ضخامت ورقهای تولیدی بین 1.5 تا 2.5 میلیمتر است و ورقها به شکل کلاف با قطر داخلی 762 میلیمتر و قطر خارجی حداکثر 150 میلیمتر بستهبندی میشوند. از این ورق ها برای تولید محصولات متنوعی مانند قوطی پروفیل اصفهان استفاده میگردد. این سه واحد به صورت زنجیرهای به هم متصل هستند و هر یک نقش مهمی در تولید ورق فولادی ایفا میکنند.

مزایای تولید ورق گرم به صورت پیوسته در مجتمع فولاد سبا

یکی از معیارهای مشتریان در هنگام انتخاب ورق سیاه، روش تولید مجتمع سبا متد پیوسته است. از جمله مزایای تولید ورق گرم به صورت پیوسته میتوان به موارد ذیل اشاره کرد:

- کاهش هزینه تولید: هزینه تولید ورق نسبت به روشهای سنتی حدود 20% کاهش یافته است.

- کاهش مصرف انرژی: مصرف انرژی در این روش حدود 50% کمتر از روشهای دیگر است.

- کاهش هزینه سرمایهگذاری: هزینه سرمایهگذاری اولیه در این روش حدود 30% کمتر از سایر فرآیندها است.

- سرعت بالای تولید: فولاد مذاب در مدت زمان کمتر از 30 دقیقه به ورق فولادی تبدیل میشود.

برای اطلاعات بیشتر میتوانید مقاله معرفی کارخانه فولاد تاراز چهارمحال را مطالعه کنید.

محصولات مجتمع فولاد سبا

شرکت فولاد سبا لنجان با تکیه بر دانش فنی و تجهیزات پیشرفته خود، طیف گستردهای از محصولات فولادی را تولید و روانه بازار میکند. از جمله مهمترین محصولات این مجتمع میتوان به موارد زیر اشاره کرد:

- ورق سیاه: ورق سیاه سبا با تنوع در ضخامت و عرض، کاربردهای بسیار گستردهای در صنایع مختلف دارد. این محصول به دلیل مقاومت بالا، شکلپذیری خوب و قیمت مناسب، یکی از پرکاربردترین محصولات فولادی محسوب میشود.

- ورق ضد زنگ فریتی با گرید 409: این نوع ورق به دلیل مقاومت بالا در برابر خوردگی، به ویژه در محیطهای اسیدی و قلیایی، در صنایع شیمیایی، غذایی و خودروسازی کاربرد فراوانی دارد.

- ورق کششی و کششی عمیق: این ورقها به دلیل خاصیت شکلپذیری بالا، در تولید قطعاتی با شکل پیچیده مانند بدنه خودرو، لوازم خانگی و قطعات الکترونیکی مورد استفاده قرار میگیرند.

گریدهای ورق سیاه فولاد سبا

ورق سیاه فولاد سبا با کیفیت بالا و تنوع در ضخامت و ابعاد، یکی از پرکاربردترین محصولات فولادی در صنایع مختلف است. این ورقها در دو گرید اصلیST37 و ST52 تولید میشوند که هر کدام کاربرد و ویژگیهای خاص خود را دارند.

مشخصات ورق فولادی سبا

ورقهای سیاه فولاد سبا در طیف گستردهای از ضخامتها (1.5 تا 50 میلیمتر) تولید میشوند. این ورقها به دو شکل رول و شیت در بازار موجود هستند. توجه داشته باشید که ورق ذوزنقه گالوانیزه حتی اگر به رنگ سیاه باشد از جنس ورق سیاه نیست؛ بلکه از جنس گالوانیزه تولید میگردد. محصولات فولاد سبا در دو حالت راهی بازار میشوند:

- ورق رول: برای مصارف صنعتی و پروژههایی با حجم بالا مناسبتر است.

- ورق شیت: برای مصارف ساختمانی و پروژههایی با ابعاد کوچکتر کاربرد دارد.

به عنوان مثال رول سیاه فولادی به خطوط تولید لوله داربستی 17 کیلویی و 14 کیلویی وارد میشود و به شکل لوله فرم دهی میگردد.

عوامل موثر بر قیمت

قیمت ورق نورد گر تحت تأثیر عوامل مختلفی از جمله موارد زیر تعیین میشود:

- گرید ورق: گرید ST52 به دلیل استحکام بالاتر، قیمت بالاتری نسبت به ST37 دارد.

- ضخامت و ابعاد: افزایش ضخامت و ابعاد ورق، به طور مستقیم بر قیمت آن تأثیر میگذارد.

- نوسانات بازار: نوسانات بازار ارز، قیمت جهانی آهنآلات، عرضه و تقاضا در بازار و هزینههای تولید، بر قیمت ورق سیاه تأثیرگذار هستند.

هر چه میزان عرضه ورق سیاه فولاد سبا کمتر باشد و میزان تقاضا بیشتر باشد، قیمت این ورق در بازار افزایش مییابد.

آدرس فولاد سبا اصفهان

فولاد سبا در استان اصفهان، شهرستان لنجان و در مجاورت کارخانه ذوب آهن اصفهان قرار دارد. در سالهای اخیر شایعات زیادی درباره جدا شدن فولاد سبا از فولاد مبارکه یا واگذاری فولاد سبا به سپاه بر سر زبانها افتاده است که پایه و اساسی ندارند.

- کاهش هزینه تولید: هزینه تولید ورق نسبت به روشهای سنتی حدود 20% کاهش یافته است.

- کاهش مصرف انرژی: مصرف انرژی در این روش حدود 50% کمتر از روشهای دیگر است.

- کاهش هزینه سرمایهگذاری: هزینه سرمایهگذاری اولیه در این روش حدود 30% کمتر از سایر فرآیندها است.

- سرعت بالای تولید: فولاد مذاب در مدت زمان کمتر از 30 دقیقه به ورق فولادی تبدیل میشود.