ورق سرد چیست و بررسی انواع آن + جدول مقایسه

ورق سرد، یکی از پرکاربردترین محصولات فلزی در صنایع گوناگون است که به دلیل ویژگیهای ظاهری و مکانیکی خاص خود، جایگاه ویژهای در میان مصالح مهندسی و تولیدی پیدا کرده است. در این مطلب، با ورق سرد و فرآیند تولید آن آشنا خواهیم شد، انواع مختلف آن را بررسی میکنیم و به کاربردهای رایج هر نوع در صنایع مختلف اشاره خواهیم داشت. اگر قصد دارید انتخابی آگاهانه در حوزه خرید آهن آلات داشته باشید، این مطلب نقطهی آغاز مناسبی برای شناخت دقیقتر ورقهای سرد خواهد بود.

فهرست مطالب

ورق سرد چیست؟

ورق سیاه بهعنوان ماده اولیه برای تولید ورق سرد فولادی استفاده میشود. این ورق پس از انجام مراحل نورد سرد به محصولی تبدیل میشود که به آن ورق نورد سرد گفته میشود. بنابراین قیمت ورق سیاه به طور مستقیم بر روی قیمت ورق سرد تاثیر خواهد داشت. نورد سرد فرایندی است که باعث کاهش ضخامت، افزایش دقت ابعادی، بهبود سطح ظاهری و استحکام نسبی بیشتر ورق سرد در مقایسه با ورقهای گرم میگردد. انواع ورق سرد شامل ورق گالوانیزه سرد، روغنی و قلعاندود است که هر کدام کاربردهای خاصی در صنایع مختلف دارند و به دلیل کیفیت بالا، مقاومت بیشتر در برابر خوردگی و زیبایی ظاهری، در بازار آهنآلات محبوب هستند.

نکته مهم

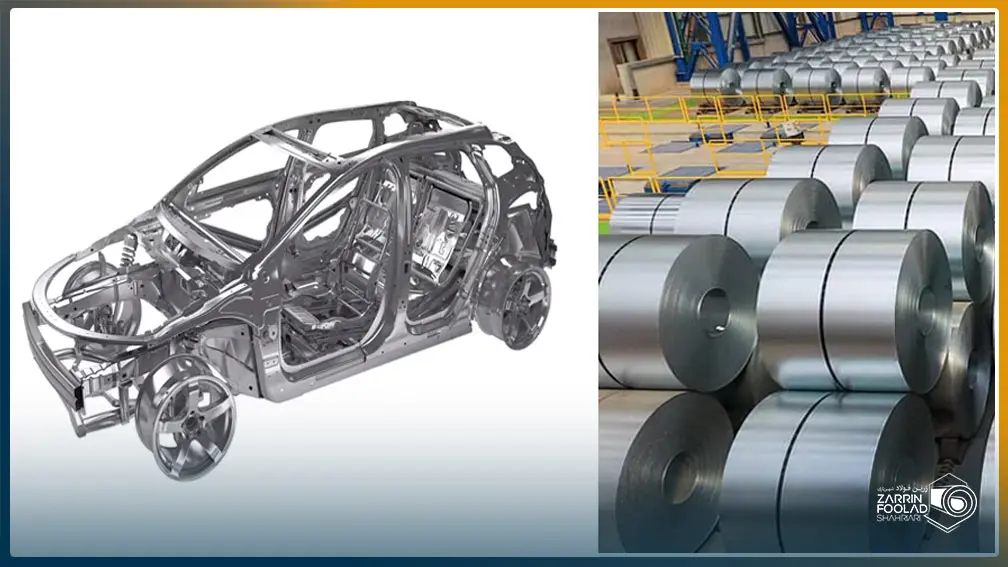

فرآیند نورد سرد با کاهش ضخامت ورق سیاه، ضمن افزایش استحکام، قابلیت شکلدهی آن را نیز ارتقا میدهد. این ویژگی باعث میشود ورقهای سرد برای کاربردهایی با نیاز به دقت ابعادی و کیفیت سطح بالا، مانند بدنه خودرو و لوازم خانگی، ایدهآل باشند.

انواع ورق سرد بر اساس گریدهای آلیاژی

ورقهای سرد نورد شده، بر اساس ترکیب شیمیایی و خواص مکانیکی، به گریدهای مختلفی تقسیم میشوند که هر یک برای کاربردهای خاصی مناسب هستند. در ادامه، مهمترین گریدهای ورق سرد معرفی و ویژگیهای آنها بررسی میشود:

ورق ST12 | ورق کششی معمولی

گرید ST12یکی از پرکاربردترین انواع ورق سرد است که استحکام کششی بین 270 تا 410 مگاپاسکال دارد. ترکیب شیمیایی آن به گونهای است که مقاومت قابل قبولی در برابر نیروهای مکانیکی دارد، اما در عین حال قابلیت شکلدهی آن در سطح متوسطی قرار میگیرد. کاربرد این گرید بیشتر در ساخت قطعاتی است که نیاز به مقاومت متوسط و فرمدهی نسبتا ساده دارند؛ مانند بدنه خودرو، قطعات داخلی لوازم خانگی، قفسهها و اجزای فلزی عمومی. ورق روغنی فولاد غرب در گرید ST12 یکی از گزینههای رایج برای این کاربردها در بازار ایران است.

ورق ST13 | ورق نیمه کششی

گرید ST13 نسبت به ST12، از شکلپذیری بهتری برخوردار است و برای قطعاتی که نیاز به خمکاری یا کشش بیشتری دارند انتخاب مناسبتری محسوب میشود. از ST13 در تولید قطعاتی با شکلهای پیچیدهتر استفاده میشود؛ نظیر پنلهای تزئینی در خودرو، بخشهایی از کابینت فلزی یا اجزای داخلی وسایل برقی که نیاز به فرمدهی دقیق دارند.

ورق ST14 | ورق فوق کششی

بالاترین قابلیت کشش در بین خانواده ST متعلق به گرید ST14 بوده و برای تولید قطعاتی که نیاز به کشش عمیق دارند، گزینهای ایدهآل است. استحکام آن نسبت به ST12 و ST13 کمتر است، اما انعطافپذیری بسیار بیشتری دارد.

در صنایعی مانند خودروسازی و ساخت مخازن، برای تولید قطعاتی با اشکال بسیار پیچیده مانند درب مخزن، درپوشها یا قطعات فرورفته از ST14 استفاده میشود.

ورق ST16 | ورق فوق کشش فوقالعاده عمیق

گرید ST16 نسخه پیشرفتهتری از ST14 محسوب میشود که برای فرمدهی بسیار عمیق و دقیق طراحی شده است. این گرید اغلب در خطوط تولید پیشرفته و اتوماتیک کاربرد دارد.

در تولید قطعاتی که شکلدهی عمیق و ظرافت سطحی بالا نیاز دارند، از ST16 استفاده میشود؛ از جمله در قطعات خاص از بدنه خودرو، لوازم آشپزخانه مدرن و تجهیزات صنعتی دقیق.

سایر گریدهای پرکاربرد ورق سرد

EK2، QSTE و CK67 هم از گریدهای پر کاربرد ورق سرد هستند. ورقهای گرید EK2به دلیل سطح بسیار صاف و یکنواخت خود، گزینهای مناسب برای کاربردهایی است که کیفیت سطح و زیبایی ظاهری اهمیت زیادی دارد؛ از جمله کاربردهای این گرید آلیاژی میتوان به استفاده در بدنه لوازم خانگی، تجهیزات اداری و محصولات الکترونیکی نام برد. گرید QSTE که از فولادهای میکروآلیاژی تولید میشود، به دلیل استحکام زیاد و مقاومت چشمگیر در برابر سایش، بیشتر در ساخت شاسی خودروهای سنگین، قطعات سازهای و تجهیزات صنعتی تحت فشار کاربرد دارد. در نهایت، گرید CK67 بهواسطه درصد بالای کربن، قابلیت عملیات حرارتی داشته و پس از فرآیندهای حرارتی، سختی و مقاومت آنها افزایش مییابد؛ به همین دلیل، از ورقهای دارای این گرید در ساخت فنرها، ابزارهای برنده، تیغهها و قطعات مقاوم در برابر سایش استفاده میشود.

انواع ورق نورد سرد بر اساس فرآیندهای ثانویه شکلدهی و پوششدهی

ورقهای سرد پس از تولید اولیه اصطلاحا ورق فول هارد نامیده میشود،ورقهای فول هارد دستخوش عملیات تکمیلی میشوند و بر همین اساس به چند گروه اصلی تقسیم میشوند. انواع فلز سرد در جدول زیر بهصورت مختصر و کاربردی با یکدیگر مقایسه شدهاند.

| نوع فرآوری | توضیح کوتاه | ویژگی انواع ورق سرد | کاربردهای رایج |

| روغنی (Oiled) | پوشش نازک از روغن محافظ | جلوگیری از زنگزدگی | خودرو، قطعهسازی، لوازم خانگی |

| گالوانیزه | پوشش داده شده با حدود 99% روی و عناصر دیگر با درصدهای ناچیز | مقاومت بالای آن در برابر عوامل آسیبزای محیطی است، بهویژه در مواجهه با آب و رطوبت | ساختمان سازی ، خودرو سازی ، لوازم خانگی |

| قلع اندود | از دو سو با دو لایهی قلع پوشیده شده | مقاومت در برابر خوردگی استحکام بالا | ساخت قوطیهای کنسرو، بستهبندی مواد غذایی، قوطی اسپری و باتری |

| فسفاته شده | لایه چسبنده فسفاته | افزایش چسبندگی رنگ و مقاومت خوردگی | خودروسازی، تجهیزات برقی و بیشتر بهمنظور بهبود چسبندگی |

| ورق رنگی | پوشش رنگ یا پلیمر قبل از مصرف | ظاهر نهایی آماده، ضدخوردگی | بدنه لوازم خانگی، ساختمان سازی و به خصوص معماری ساختمان |

| پرداختسطحی ویژه | انواع پرداخت یا پوشش آلیاژی | دقت بالا و سطح خاص | تجهیزات پزشکی، صنعتی دقیق |

البته باید به این نکته توجه داشت که هر کدام از انواع ورق سرد، که دستخوش فرایندهای ثانویه شدهاند، روش تولید متفاوت و کاربردهای بسیار گستردهای دارند؛ که در مقالات مرتبط به هر کدام به شرح کامل اطلاعات در مورد آنها پرداخته ایم.

برای اطلاعات بیشتر میتوانید ورق گالوانیزه چیست را مطالعه کنید.

مزایای ورق سرد فولادی در صنایع مختلف

ورق سرد فولادی یکی از پرکاربردترین محصولات فلزی در صنایع مختلف است که به دلیل فرآیند نورد در دمای محیط، ویژگیهای مکانیکی و ظاهری بسیار بهتری نسبت به ورق گرم دارد. در این فرآیند، فولاد پس از نورد گرم و اسیدشویی، در دمای اتاق نورد میشود که نتیجه آن افزایش مقاومت کششی، دقت ابعادی بالا، تلرانس کمتر و سطحی بسیار صافتر است. همین ویژگیها باعث شده ورق سرد برای تولید قطعاتی که نیاز به دقت بالا، ظاهر زیبا و عملکرد مقاوم دارند، گزینهای مناسب باشد. از دیگر مزایای مهم ورق سرد میتوان به سختی بیشتر، قابلیت شکلدهی مناسب، وزن کمتر بهدلیل امکان استفاده از ضخامتهای پایینتر و کاهش نیاز به عملیات ثانویه مانند پرداخت سطح اشاره کرد.

کاربرد ورق سرد در صنایع مختلف

به دلیل این مزایا، ورق سرد فولادی در صنایع خودرو، لوازم خانگی، ساخت و ساز، تجهیزات صنعتی و حتی مبلمان فلزی بهطور گسترده استفاده میشود. در صنعت خودرو معمولا از ورق سرد b برای تولید بخشهایی از بدنه و قطعات ظاهری بهره میبرند، زیرا علاوه بر مقاومت بالا، ظاهر صیقلی و یکنواختی دارد. در لوازم خانگی نیز سطح براق و یکنواخت آن موجب زیبایی و دوام بیشتر محصولات میشود. همچنین دقت ابعادی بالا موجب شده این نوع ورق در تولید قطعات صنعتی دقیق مانند تابلوها و سازههای فلزی سبک بسیار کارآمد باشد. به طور کلی، ورق سرد فولادی ترکیبی از استحکام، کیفیت سطح، دقت و زیبایی را ارائه میدهد و انتخابی مناسب برای کاربردهای مهندسی و صنعتی محسوب میشود.

کدام ورق سرد برای کدام پروژه مناسب است؟

انتخاب نوع مناسب ورق سرد به ماهیت پروژه، شرایط محیطی، نوع عملیات ثانویه و الزامات نهایی محصول بستگی دارد. اگر پروژه شما به شکلدهی معمول یا تولید قطعات فلزی ساده مربوط میشود، ورقهای ST12 تا ST13 بهترین انتخاب هستند. در پروژههایی با فرمدهی عمیقتر یا تولید قطعات پیچیده مانند مخازن، دربها یا قطعات فرورفته، استفاده از ST14 یا ST16 توصیه میشود.

در صورتی که ظاهر سطح اهمیت بالایی دارد یا پروژه نیاز به رنگکاری دقیق دارد، ورقهای EK2 یا فسفاتهشده گزینههای مناسبتری هستند. برای کاربردهای صنعتی سنگین، شاسی خودرو یا قطعاتی که تحت تنش و سایش قرار دارند، بهتر است از ورقهای QSTE استفاده شود. همچنین در پروژههایی که نیاز به سختی بالا پس از عملیات حرارتی دارند، مانند تولید تیغهها یا فنرها، ورق CK67 انتخابی تخصصی و مطمئن خواهد بود. در نهایت، اگر زمان، ظاهر نهایی یا مقاومت محیطی از اولویتهای پروژه باشد، انتخاب ورقهایی با فرآوریهای ثانویه مانند پیشپوششدار، روغنی یا خشک میتواند بهرهوری، کیفیت و دوام محصول را به شکل محسوسی افزایش دهد.

زرین فولاد شهریاری تامین کننده انواع ورق فولادی سرد و گرم است برای دریافت لیست قیمت ورق سرد با کارشناسان فروش 03191003131در تماس باشید.