معرفی تمامی روش های برشکاری ورق های فلزی | مقایسه کامل + مزایا و کاربردها

برشکاری ورق فولادی یکی از مراحل کلیدی در فرآیند تولید و ساخت قطعات فلزی است که انتخاب روش مناسب آن، تاثیر مستقیمی بر کیفیت، هزینه تولید و سرعت اجرا دارد. با توجه به تنوع ورقهای فولادی از جمله ورق سیاه، روغنی، گالوانیزه و رنگی و همچنین تفاوت در ضخامت، جنس و کاربرد آنها، شناخت دقیق روشهای مختلف برشکاری برای فعالان حوزه آهن و فولاد ضروری است. هر روش برش، ویژگیها و الزامات خاص خودش را دارد؛ بعضی سریع و اقتصادیاند، بعضی دقت بالا دارند و برخی دیگر برای ضخامتهای بالا یا طرحهای خاص بهکار میروند. درک درست از این تفاوتها میتواند از اتلاف هزینه و زمان جلوگیری کرده و نتیجهای مطلوبتر برای پروژههای صنعتی و ساختمانی رقم بزند.

فهرست مطالب

برشکاری مکانیکی

برشکاری مکانیکی یکی از سنتیترین و همچنان پرکاربردترین روشها برای برش ورقهای فولادی است. در این روش، عمل برش بهصورت فیزیکی و با استفاده از نیروی مکانیکی و بدون نیاز به حرارت یا مواد خاص انجام میشود. انواع روشهای برشکاری مکانیکی شامل موارد زیر هستند :

1. برش با گیوتین (قیچی صنعتی)

یکی از روشهای مکانیکی رایج برای برش ورق فولادی، برش با گیوتین است. که با دو تیغه (یکی ثابت و یکی متحرک) انجام میشود. زاویه تیغه متحرک، که معمولا ۱ تا 6 درجه تنظیم میشود، باعث کاهش فشار و افزایش عمر دستگاه میشود. فاصله بین تیغهها باید بر اساس ضخامت ورق تنظیم شود تا برش دقیق باشد. اغلب دستگاههای گیوتین نگهدارنده هیدرولیکی دارند که مانع از حرکت ورق در حین برش میشود. این روش سریع، اقتصادی و مناسب، برای برشهای مستقیم است، اما برای طرحهای پیچیده یا منحنی مناسب نیست.

2. پانچ

در روش پانچ و دای، ورق فولادی با استفاده از قالب( دای)و سمبه (پانچ)، سوراخ یا قطعهای با شکل خاص از آن جدا میشود. این روش برای تولید انبوه و اشکال تکراری بسیار مناسب است. دقت بالا، سرعت زیاد و امکان ایجاد سوراخهای هماندازه از مزایای اصلی برش با پانچ و دای هستند.مثلا در زرین فولاد سوراخکاری بیس پلیت، پروفیل z و بسیاری از محصولات دیگر به وسیله پانچ انجام میشود. البته طراحی و ساخت قالب اولیه ممکن است زمانبر و پرهزینه باشد، اما در تیراژ بالا بسیار مقرونبهصرفه است. این روش بیشتر در ساخت قطعات صنعتی، تابلو برق و بدنه دستگاهها کاربرد دارد و برای ورق آهن نازک مناسب است.

3. برش با فرز یا اره نواری

برای کارهای دقیق و طرحهای خاص از فرز و یا اره نواری استفاده میشود. این تکنیکها، زمانی به کار میروند که نیاز به کنترل دقیق مسیر برش وجود داشته باشد و معمولا در کارگاههای کوچک یا پروژههایی با دقت بالا مورد استفاده قرار میگیرند. در این نوع برش انتخاب نوع دندانه اره بسیار مهم است؛ مثلا دندانه ریز برای برش ورقهای نازک و دندانه درشت برای ورقهای ضخیم مناسب است. اره نواری صدای کمتری دارد و برای برشهای طولی دقیقتر کاربرد دارد، در حالی که اره دیسکی سریعتر است و ممکن است گرما ایجاد کند.

نکته مهم

روغنکاری تیغه ارهها ،حین برش باعث کاهش اصطکاک، افزایش عمر تیغه و کیفیت بهتر لبه برش میشود.

برشکاری حرارتی

در برشکاری حرارتی، از گرما برای ذوب یا سوختن فلز و جدا کردن آن استفاده میشود. این روش شامل برش لیزری، پلاسما، شعلهای و قوس الکتریکی است. برشکاری حرارتی برای انواع ضخامتها و طرحها کاربرد دارد. سرعت بالا، دقت مناسب و قابلیت برش فلزات سخت از مزایای اصلی این دسته از برشها است.

1. برش با شعله اکسیژن

در روش برش با شعله اکسیژن، ابتدا محل برش با شعله گرم میشود و سپس با دمیدن اکسیژن و گاز استیلن، فلز بهصورت کنترلشده سوزانده و برش داده میشود. این روش مخصوص برش ورقهای ضخیم (حتی تا 300 میلیمتر) است و برای فولادهای کربنی بسیار موثر عمل میکند. از نکات کلیدی در این روش، تنظیم دقیق فشار گازها و دمای شعله است؛ فشار گاز بیش از حد، میتواند لبه برش را زبر و پر از پلیسه کند.

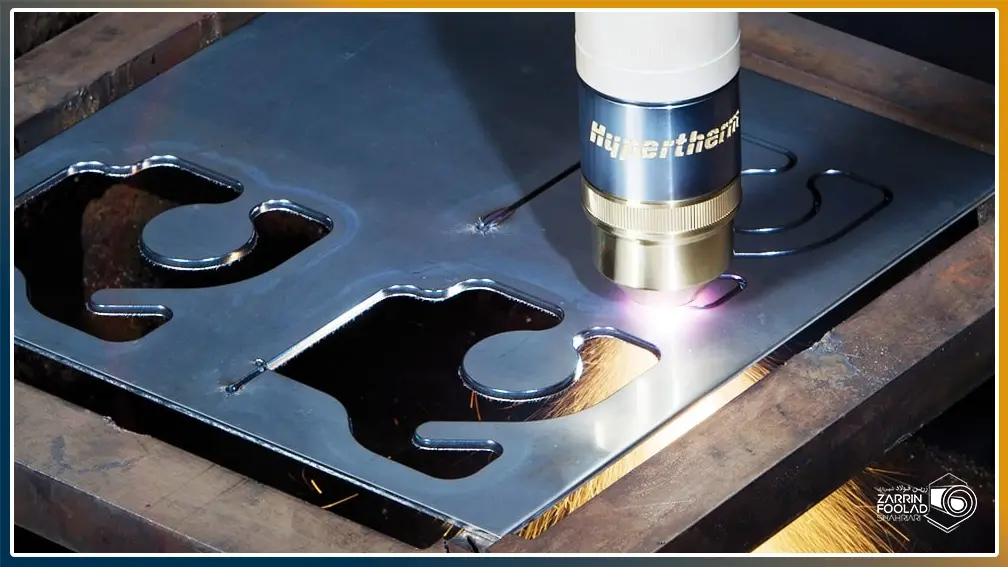

2. برش پلاسما

در برش ورقهای فولادی به وسیله پلاسما، که حالتی بین گاز و انرژی است، گاز فشرده با عبور از قوس الکتریکی به حالت پلاسما تبدیل میشود و فلز را ذوب میکند. نوع گاز مصرفی، که ممکن است هوا، نیتروژن، آرگون یا مخلوطی از آنها باشد، روی کیفیت برش، سرعت و میزان جرقه تاثیر مستقیم دارد. همچنین اگر فشار گاز بیش از حد باشد، ممکن است قوس برش ناپایدار شود یا لبهها زبر شوند. برخی دستگاههای CNC پلاسما قابلیت تنظیم خودکار ارتفاع نازل نسبت به سطح ورق را دارند که دقت و یکنواختی برش را بهطور چشمگیری افزایش میدهد.

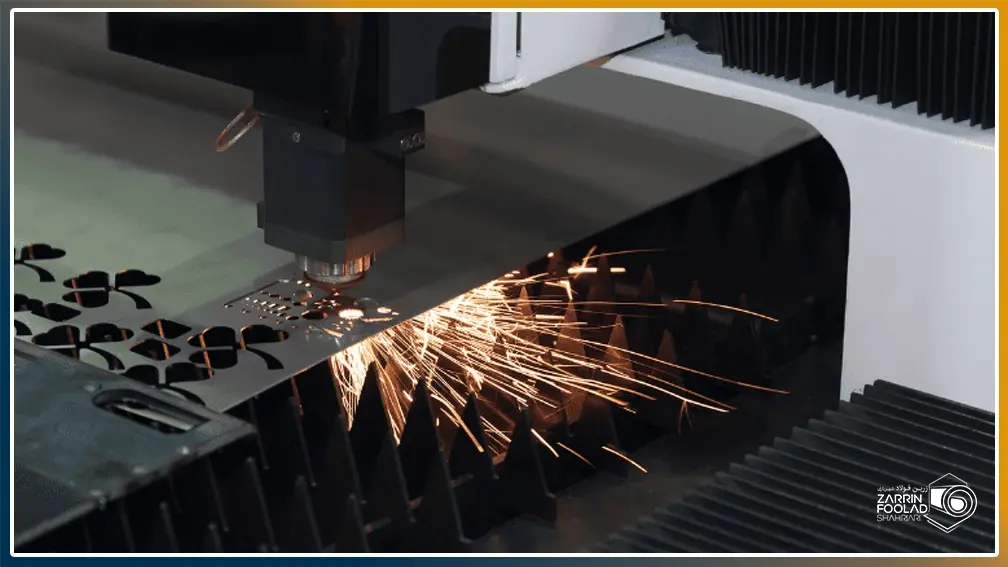

3. برش لیزری

لیزر کات با تمرکز پرتو نوری پرقدرت، فلز را ذوب یا بخار میکند. این روش به حدی دقیق است که میتوان به وسیله آن قطعاتی با عرض برش کمتر از ۰٫۱ میلیمتر تولید کرد. همچنین، کیفیت لبه در این روش بسیار بالاست و اغلب نیازی به ماشینکاری ثانویه نیست. لازم به ذکر است که لیزرهای فایبر (Fiber Laser) نسبت به CO₂ تا ۳ برابر بازده بالاتری دارند و مصرف برق را تا ۷۰٪ کاهش میدهند. به علاوه بعضی از دستگاههای برش لیزری پیشرفته دارای میز برشهای بزرگی هستند که امکان ارائه خدمات در ابعاد بزرگ را فراهم میسازند.به طور مثال دستگاه برش لیزری در مجموعه ما دارای میز برش 14 متری، دقت برش 0.1 میلیمتر و توان 6000 وات است؛ این دستگاه قادر است ورقهایی فولادی با ضخامت 28 میلی متر را با دقتی بسیار بالا در هر طرح و شکلی برش دهد. این ویژگیها باعث شدهاند که قیمت برش لیزری فلزات بهویژه در پروژههای صنعتی، با توجه به دقت، سرعت و کیفیت بالای خروجی، کاملا مقرون بهصرفه تلقی شود.

4. برش قوس الکتریکی

برش قوس الکتریکی (Carbon Arc Cutting) روشی حرارتی برای جداسازی فلزات است که در آن قوس الکتریکی بین الکترود کربنی و قطعهکار، فلز را تا دمایی بیش از ۶۵۰۰ درجه سانتیگراد گرم و ذوب میکند. در این روش، برخلاف پلاسما، نیاز به منبع برق با جریان بسیار بالا (معمولا بالای ۳۰۰ آمپر) است و هوای فشرده نیز باید کاملا خشک باشد؛ رطوبت هوا میتواند باعث پاشش ناخواسته مذاب و کاهش کیفیت برش شود. این روش بیشتر برای گودبرداری، بریدن جوشهای معیوب و عملیات اورهال صنعتی به کار میرود.

برشکاری سرد

به روشهایی که بدون تولید حرارت بالا، فلز را برش میدهند و ساختار متالورژیکی آن را تا حد ممکن تغییر نمیدهند برشکاری سرد یا غیر حرارتی میگویند. این روش دقت بالا، لبههای تمیز و عدم ایجاد تنش حرارتی را به همراه دارد.

1. برش با واترجت

برش با واترجت روشی غیرحرارتی است که با فشار آب بسیار بالا (تا ۶۲۰۰ بار) و ترکیب سایندهای مانند گارنت، میتواند فلزات را بدون ایجاد تنش حرارتی یا تغییر ساختار متالورژیکی با دقت۰.۰۲ ± میلیمتر برش دهد. سرعت برخورد ذرات ساینده در نازل واترجت به حدود ۹۰۰ متر بر ثانیه میرسد(تقریباً سه برابر سرعت صوت). مصرف ساینده نیز حدود ۰.۵ تا ۱ کیلوگرم در دقیقه و فشار آب مصرفی حدود ۳ تا ۴ لیتر در دقیقه است. واترجت برای برش مواد حساس مانند آلیاژهای مورد استفاده در صنعت هوافضا، سرامیک، شیشه و حتی تیتانیوم ایدهآل است.

2. برش با قیچی دستی

برش ورق فلزی با قیچی دستی یکی از روشهای ساده و پرکاربرد در صنایع سبک و مصارف خانگی است، اما نکات فنی ظریفی دارد که توجه به آنها ضروری است. انتخاب قیچی مناسب بر اساس نوع برش (راستبر، چپبر یا مستقیمبر) تأثیر زیادی در دقت و کیفیت کار دارد. در برش ورقهای ضخیم، فشار زیاد میتواند به تیغه یا دسته قیچی آسیب بزند. بهتر است عملیات برش بهصورت مرحلهای و با دقت انجام شود تا از تاب برداشتن یا چروک شدن ورق جلوگیری گردد. همچنین، استفاده از دستکش ایمنی برای محافظت در برابر لبههای تیز ضروری است.

برش انفجاری (Explosive Cutting)

برش انفجاری جز برشهای مکانیکی-حرارتی است. در این روش، از نیروی انفجار ،که ترکیبی از نیروی مکانیکی و حرارت است، برای برش فلزات استفاده میشود.

این نوع برش با استفاده از مواد منفجره مانند TNT، C4 یا مواد مشابه، برای ایجاد یک موج انفجاری با شدت بالا در سطح فلز استفاده میشود. این موج باعث ترکیدن و جدا شدن قطعه فلزی میشود. فشار ناشی از انفجار معمولا به بیش از ۱۵۰۰ مگاپاسکال میرسد، که فلز را بهصورت دقیق و سریع از هم جدا میکند. این روش بیشتر در صنایع نفت و گاز و حفاریهای زیرزمینی برای برش مواد ضخیم مانند ورقهای فولادی به ضخامت ۵۰ میلیمتر یا بیشتر استفاده میشود. برش انفجاری هیچ تغییر متالورژیکی در فلز ایجاد نمیکند، زیرا حرارت زیادی در ناحیه برش ایجاد نمیشود.

نکته مهم

برای دستیابی به برشی دقیق، اقتصادی و متناسب با نیاز پروژه، انتخاب روش برش باید بر اساس نوع و ضخامت ورق، میزان دقت مورد انتظار، شکل نهایی قطعه، تیراژ تولید و امکانات موجود انجام شود.

جدول مقایسه کامل روشهای برش ورق آهنی

در شرایطی که قیمت روز آهن و هزینه مواد اولیه متغیر است، انتخاب روش برش مناسب میتواند نقش موثری در کاهش ضایعات و افزایش بهرهوری داشته باشد. در جدول زیر روشهای مختلف برش ورقهای فلزی را به طور خلاصه مقایسه کردهایم .

| کاربردهای رایج | هزینه تجهیزات | کیفیت لبه | دقت برش | سرعت برش | نوع برش | روش برش |

| برش ساده و سریع ورق | متوسط | صاف و تمیز | متوسط تا خوب | بالا | خط مستقیم | گیوتین |

| تولید انبوه، تابلو برق | بالا (قالبسازی) | خیلی تمیز | بالا | بسیار بالا | سوراخکاری و اشکال ساده | پانچ و دای |

| کارهای دستی، پروفیل | کم تا متوسط | خوب، بسته به تیغه | متوسط | پایین | برش خطی یا خمیده | فرز و اره نواری |

| سولهسازی، ورق ضخیم | کم | زبر، دارای سرباره | پایین تا متوسط | متوسط | اشکال مختلف | شعله اکسیژن |

| شاسیسازی، تابلو برق | متوسط | صافتر از شعله | متوسط تا بالا | بالا | اشکال مختلف | پلاسما |

| دکور، قطعهسازی دقیق | بالا | بسیار صاف | خیلی بالا | متوسط | هر شکل دقیق | لیزر |

| قطعات صنعتی و تعمیرات | متوسط | قابل قبول | متوسط | متوسط | هر شکل (با مهارت) | قوس الکتریکی |

| هوافضا، قالبسازی | خیلی بالا | بسیار صاف، بدون حرارت | بسیار بالا | پایین | هر شکل حتی پیچیده | واترجت |

| کارگاه های هنری و صنایع دستی و کاربردهای خانگی | بسیار کم | پایین | پایین تا متوسط | بسیار پایین | هر نوع شکل | قیچی دستی |

| صنایع نظامی، خاص | خاص و گران | متغیر | پایین | خیلی بالا (لحظهای) | نامنظم، محدود | انفجاری |

سخن آخر

در مجموع، انتخاب روش مناسب برای برش فلزات به عواملی مانند نوع فلز، ضخامت ورق، دقت مورد نیاز، سرعت تولید و هزینه بستگی دارد. روشهایی مانند برش لیزر، پلاسما و واترجت و غیره هر کدام مزایا و محدودیتهای خاص خود را دارند و در صنایع مختلف بر اساس نیاز فنی و اقتصادی مورد استفاده قرار میگیرند.استفاده از فناوریهای پیشرفته نهتنها دقت و کیفیت برش را افزایش میدهد، بلکه امکان اجرای فرآیندهای تکمیلی مانند خدمات خمکاری ورق را نیز با دقت و هماهنگی بیشتر فراهم میسازد. ترکیب برش دقیق با خمکاری اصولی، نقش موثری در تولید قطعات فلزی با کیفیت بالا و کاهش زمان مونتاژ در صنایع مختلف ایفا میکند. زرین فولاد شهریاری ارائه دهنده انواع خدمات برشکاری و خمکاری است برای کسب اطلاعات دقیق تر با کارشناسان ما در تماس باشید.