جوشکاری ورق گالوانیزه چگونه انجام میشود؟

نحوه انجام عملیات جوشکاری یک عامل بسیار مهم در کیفیت اتصالات است. در واقع کیفیت سازهها یا محصولات نهایی به صورت مستقیم تحت تاثیر این فرآیند هستند. جوشکاری ورق گالوانیزه یکی از مطمئنترین روشهای ایجاد اتصالاتی پایدار و مستحکم بین این قطعات فلزی است. جوشکاری به شیوههای متعددی از جمله قوس الکتریکی یا جوش مقاومتی نقطهای انجام میشود که هر کدام از آنها برای کارهای مختلفی مناسب هستند. تسلط بر تفاوتهای روشهای فوق و بررسی ویژگیهای رفتاری ورق در هر یک از آنها به افراد کمک میکند تا چالشهای جوشکاری حین انجام کار را راحتتر حل کنند.

فهرست مطالب

چالشهای ورق گالوانیزه قبل از جوشکاری

ورق گالوانیزه، به دلیل بهرهگیری از یک لایه پوشش زینک (روی)، ویژگیهای منحصربهفردی دارد که آن را به یک قطعه صنعتی برجسته تبدیل کردهاند. همین موضوع اما چالشهای متعددی را در فرآیند جوشکاری، هم قبل و هم بعد از آن، ایجاد میکند زیرا فولاد و زینک ویژگیهای رفتاری خاص و متفاوتی دارند. ضخامت و ابعاد ورق، نوع واکنش آن به جوش را مشخص میکنند و تهیه آن از یک مرکز فروش ورق گالوانیزه اصفهان که محصولاتی با ابعاد دقیق و پوشش استاندارد ارائه میدهد، در کیفیت نهایی کار تاثیرگذار است. به همین دلیل استادکاران قبل از شروع جوشکاری باید مواردی مثل جریان دستگاه، سرعت جوش و نوع الکترودهای مصرفی را بر اساس مشخصات فیزیکی ورق تنظیم کنند زیرا عدم همخوانی این موارد منجر به ایجاد اتصالات بیکیفیت میشود. تمیزکاری سطح ورق از آلودگی و چربی نیز یک اقدام پیشگیرانه ساده اما الزامی و بسیار موثر است. همچنین مهمترین چالشهای ورق گالوانیزه در فرآیند جوشکاری عبارتند از:

- تولید دود و بخارات سمی: بزرگترین و مهمترین چالش، تبخیر پوشش روی در حین فرآیند جوشکاری است. این فرآیند، بخارات اکسید روی تولید میکند که استنشاق آن بسیار خطرناک بوده و میتواند منجر به عارضهای به نام “تب دود فلز” (Metal Fume Fever) با علائمی شبیه به آنفولانزا شود.

- تخلخل و پاشش (Spatter): گازهای ناشی از سوختن روی در حوضچه جوش حبس شده و باعث ایجاد حفرات و تخلخل (Porosity) در ساختار جوش میشوند. این امر استحکام مکانیکی اتصال را به شدت کاهش میدهد. همچنین، این فرآیند باعث پاشش زیاد مذاب به اطراف میشود.

- عدم نفوذ کافی و ترکخوردگی: لایه روی مذاب میتواند مانع از رسیدن حرارت کافی به فلز پایه (فولاد) شود و در نتیجه “عدم ذوب کامل” (Lack of Fusion) رخ دهد. علاوه بر این، نفوذ روی مذاب به مرز دانههای فلز جوش میتواند منجر به ترکخوردگی (Zinc Penetration Cracking) به خصوص در مقاطع ضخیم شود.

- سوختن پوشش محافظ: حرارت بالای جوشکاری، پوشش گالوانیزه را در ناحیه جوش و اطراف آن (HAZ – Heat-Affected Zone) از بین میبرد و مقاومت به خوردگی قطعه کار را در این نواحی تضعیف میکند.

گذراندن دورههای آموزش جوشکاری ورق گالوانیزه و مطالعه دقیق جداول و آییننامهها به ایجاد اتصالات استاندارد کمک میکند. این نکته بسیار مهمی است چرا که اگر جوشکار دانش و مهارت کافی در مورد ویژگیهای خاص ورق گالوانیزه و چالشهای آن را نداشته باشد با بهترین تجهیزات هم قادر به جوشکاری استاندارد نخواهد بود.

برای اطلاعات بیشتر میتوانید آموزش جوشکاری ورق آهن را مطالعه کنید.

روشهای جوشکاری ورق گالوانیزه

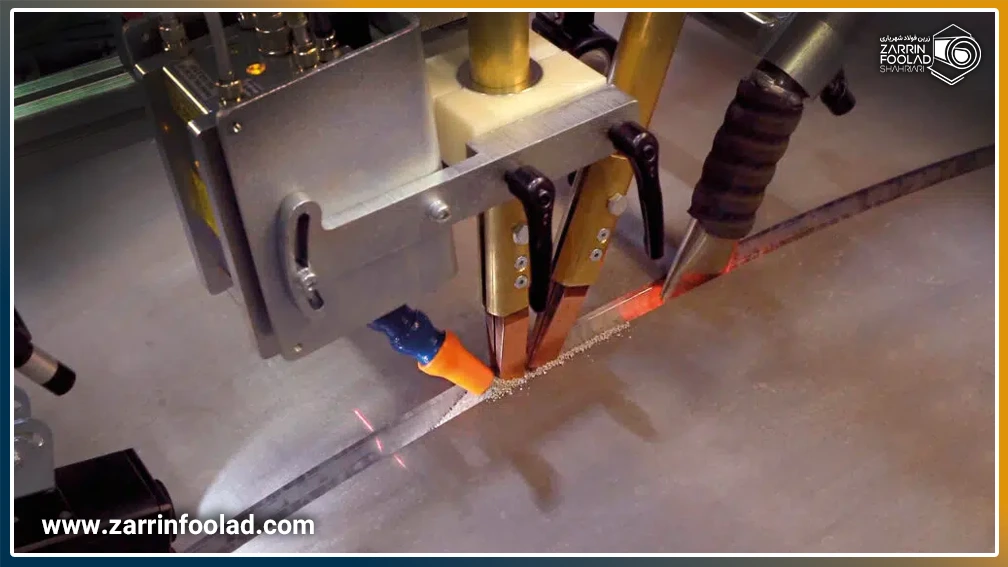

جوشکاری ورق گالوانیزه، از طریق هر یک از روشهای متداول انجام این کار مانند جوشکاری قوس الکتریکی، روش لیزری و جوش مقاومتی، نیازمند دقت و شناخت کافی است. تاثیر جوشکاری ورق به صورت غیراصولی را میتوان به تاثیر ورزش کردن غیراصولی بر مفاصل بدن تشبیه کرد؛ شاید در کوتاهمدت اثرات منفی آن حس نشود اما پس از گذشت چند سال با خرابیهای قابل توجهی روبرو خواهید شد. آشنایی با شیوههای مختلف انجام این عملیات باعث کاهش خطای انسانی شده و توان حل مسئله جوشکار در مقابله با چالشها را افزایش میدهد. در ادامه متداولترین شیوههای عملیات جوشکاری را معرفی خواهیم کرد:

- روش قوس الکتریکی که به مدلهای مختلفی جوشکاری با الکترود دستی (SMAW)، جوش MIG/MAG، روش زیرپودری (SAW) و جوشکاری TIG تقسیم میشود محبوبترین گزینه برای اکثر استادکاران است:

روش SMAW یا جوشکاری با الکترود پوششدار به صورت دستی و با استفاده از الکترود انجام میشود و به لطف سادگی تجهیزات، یکی از کمهزینهترین شیوههای موجود است. این روش البته دقت بالایی ندارد و برای اتصال ورقهای ضخیم مورد استفاده قرار میگیرد.

جوشکاری MIG/MAG با استفاده از گازهایی نظیر CO2 یا آرگون، به منظور ایجاد یک لایه محافظتی در برابر اکسید شدن، و به وسیله یک سیمجوش پیوسته انجام میشود. سیمجوش پیوسته به صورت خودکار تغذیه شده و گاز محافظ از حوضچه مذاب در برابر اکسیداسیون محافظت میکند.

در جوشکاری زیرپودری (SAW) نوعی پودر مخصوص به نام فلاکس (Flux) روی محل جوش ریخته میشود، و با ایجاد یک لایه سرباره (Slag)، نقش محافظ ناحیه مذاب را ایفا میکند.

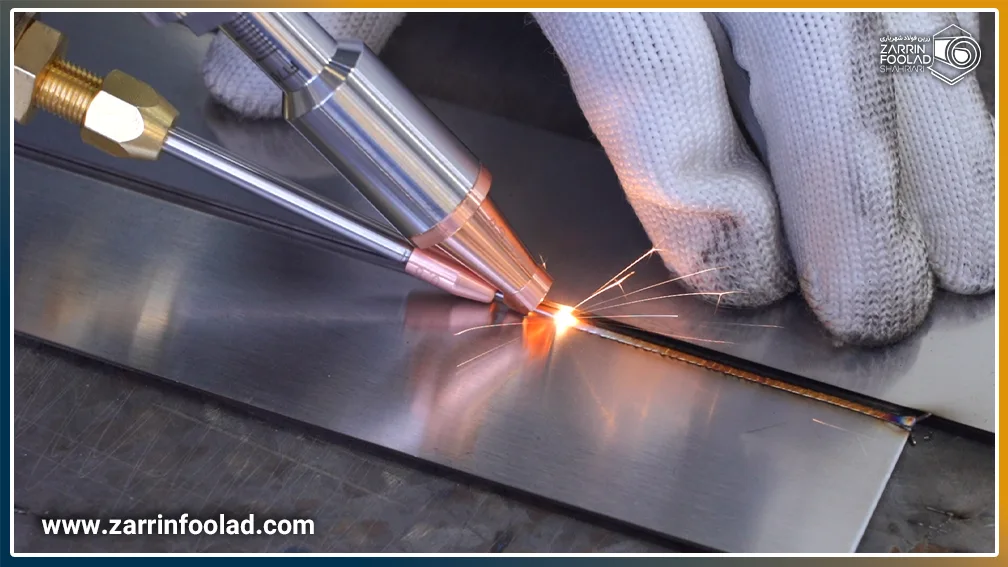

در جوشکاری TIG نیز از گاز آرگون برای محافظت از حوضچه مذاب استفاده میشود، اما با این تفاوت که الکترود آن از نوع تنگستن غیرمصرفی است. الکترود تنگستن با ایجاد قوس الکتریکی فولاد را ذوب میکند.

2. در جوشکاری لیزری از اشعههای متمرکز و داغ این فناوری مدرن به دو روش با فیلر (Filler) و بدون فیلر یا مواد پرکننده، به منظور ذوب کردن ورقها و در قدم دوم اتصال آنها به یکدیگر استفاده میشود. این روش راندمان کار را به شدت بالا میبرد و دقت مضاعفی را به جوشکاری اضافه میکند که وجود آن که برای قطعات حساس حیاتی است. در روش لیزری هزینه ابتدایی کار نسبت به شیوههای دیگر بیشتر است اما از سویی دیگر، با افزایش چشمگیر سرعت در خط تولید، این هزینه اضافی کاملا جبران میشود.

3. در جوش مقاومتی الکترودها واسطهای برای انتقال جریان الکتریکی به محل جوش هستند. این روش برای جوشکاری ورق گالوانیزه نازک کمتر از ۵ میلیمتر (مانند ورق گالوانیزه فولاد مبارکه 2 میلیمتری و غیره) گزینهای بسیار کارآمد محسوب میشود. اعمال همزمان جریان الکتریکی قوی و فشار مکانیکی در محل تماس ورقها باعث ایجاد حرارت و ذوب موضعی آنها میشود.

نکته مهم

ورود بیش از حد جریان و فشار به محل جوش باعث آسیبدیدگی اتصال میشود. با این حال در جوشکاری ورق گالوانیزه با اینورتر، این مورد کاملا قابل پیشگیری است. دستگاههای اینورتر به جوشکار این امکان را میدهند که میزان جریان و دیگر پارامترهای مهم را با دقت تنظیم کند.

نکات فنی و ایمنی هنگام جوشکاری گالوانیزه

عملیات جوشکاری در عصر حاضر، پس از حصول تجربه سالها آزمون و خطا، دارای استانداردهای بینالمللی بسیار خوبی است که به منظور ایجاد اتصالات محکم و باکیفیت تعیین شدهاند. رعایت این استانداردها، تکنیکهای فنی و سایر نکات مربوط به این فرآیند به افزایش کیفیت و راحتتر شدن کار جوشکار کمک میکنند.

- مرحله آمادهسازی و تمیزکاری سطح ورقهای فولادی با بهکارگیری سمباده، برسهای سیمی مخصوص یا محلولهای شیمیایی ایمن صورت میگیرد. حذف هرگونه آلودگی، چربی و اکسید باعث افزایش کیفیت جوش خواهد شد.

- انتخاب الکترود مناسب برای جوشکاری ورق گالوانیزه باید بر اساس مشخصات فیزیکی ورق و نوع جوش انجام شود. الکترود E6011 یکی از پرکاربردترین متریالهای مورد استفاده در این حوزه است. روکش سلولزی این نوع الکترود منجر به مدیریت بهتر بخارات روی (زینک) میشود.

- الکترودها باید دور از رطوبت نگه داشته شوند تا از به وجود آمدن هیدروژن و در نتیجه، تشکیل حفرات و ترکهای سرد جلوگیری شود.

- دستگاه جوش تنظیمات زیادی از جمله تعیین جریان و سرعت دارد که باید بر اساس شرایط هر پروژه تنظیم شوند. به عنوان مثال تنظیم جریان (آمپر) مناسب برای جلوگیری از سوختن بیش از حد لایه روی ضروری است.

- رعایت تکنیکهای جوشکاری مانند زاویه الکترود و فاصله قوس به توزیع یکنواخت و یکسان گرما در سطح ورق کمک میکند.

- در هر دستگاه جوش دو نوع قطبیت DCEN (الکترود منفی) و DCEP (الکترود مثبت) وجود دارد که هر کدام برای کار خاصی مناسب هستند. الکترود منفی باعث متمرکز شدن حرارت میشود که به نفوذ عمیق در ورقهای ضخیم کمک میکند. الکترود مثبت اما برای جوشکاری ورقهای نازک و کنترل دقیقتر حرارت مناسب است.

تفاوت جوشکاری ورق گالوانیزه با سایر جنسها

وجود یک لایه روی یا زینک، مهمترین تفاوت در عملیات جوشکاری ورقهای گالوانیزه و سایر ورقهای فولادی است. دمای ذوب روی و فولاد هماندازه نیست و به همین دلیل جوشکاری گالوانیزه دارای پیچیدگیهای بیشتری است. به عنوان نمونه در جوشکاری گالوانیزه همیشه مقدار مشخصی از روی در ناحیه جوشکاری برداشته میشود تا میزان خطا به حداقل برسد. میزان استفاده از گازهای محافظ مانند آرگون هم در جوشکاری سایر ورقهای فولادی مانند ورق روغنی اصفهان بسیار کمتر است و در نتیجه خطرات کمتری افراد حاضر در محل را تهدید میکند.

کاربرد جوشکاری ورق گالوانیزه

ورق گالوانیزه یکی از پرکاربردترین قطعات فولادی به کار گرفته شده در صنایع پایهای مانند ساختمانسازی، خودروسازی، کشاورزی و غیره محسوب میشود و انجام عملیات جوشکاری در این حوزه برای تولید سازههای فلزی با اتصالات پایدار الزامی است. برخی از صنایعی که جوشکاری گالوانیزه به آنها کمک میکند عبارتند از:

- تولید قطعات موتور و بدنه خودرو

- ساخت سوله صنعتی

- ایجاد قطعات پیشساخته در اسکلت فلزی ساختمان

- ساخت تجهیزات کشاورزی

- ساخت قطعات حمل و نگهداری فرآوردههای نفتی

روشی موثر برای ایجاد اتصالات بادوام

جوشکاری ورق گالوانیزه راهی رایج و متداول برای ایجاد پیوستگی در این قطعات فولادی پرکاربرد است. با توجه به اهمیت بالای این ورقها، اهمیت اتصالات جوش آنها نیز قابل درک است. انتخاب روش مناسب، الکترود صحیح، آمادهسازی سطح و استفاده از تجهیزات ایمنی در موفق بودن این فرآیند بسیار مهم هستند. عملیات جوشکاری گالوانیزه از گذشته تا به امروز دچار تحولات زیادی شده و قطعا در آینده نیز قوانین دقیقتری در این حوزه به وجود خواهند آمد؛ زیرا جوشکاری گالوانیزه امری مهم در دنیای صنعت تلقی میشود و تاثیر مستقیم بر دوام و ایمنی سازهها دارد.