انواع ترک خوردگی در ورق های فولادی

انواع ورق فولادی مانند ورق سیاه یا گالوانیزه در دنیای صنعت از اهمیت بالایی برخوردار هستند و به نسبت همین اهمیت، کیفیت ساخت آنها تاثیر مستقیمی بر کیفیت محصول نهایی دارد. نرخ روز آهنآلات نیز به عنوان یک عامل کلیدی در تصمیمگیری برای خرید و استفاده از این ورقها نقش مهمی ایفا میکند. این ورقها ممکن است در سطح یا عمق دچار عیوب و خرابیهای متعددی شوند که آگاهی از آنها برای فعالان این حوزه ضروری است. ترکخوردگی یکی از رایجترین آسیبهای وارده به ورقها محسوب میشود که در ادامه انواع مختلف آن را شرح میدهیم.

فهرست مطالب

مقدمهای بر عیوب رایج در ورقهای فولادی

ورقهای فولادی، که از آلیاژهای مختلفی ساخته میشوند، دارای حساسیت و ظرافتهای خاص خود هستند. به همین دلیل احتمال آسیبدیدگی این قطعات فولادی در خط تولید، مرحله انبارداری یا در مرحله حمل و نقل بسیار بالا است. این آسیبها خود را به اشکال گوناگونی از جمله پوسته شدن، سوراخهای سطحی، لکه امولاسیون، خراش، ناخالصی یا ترکخوردگی نشان میدهند. مهمترین مزیت شناخت این عیوب، انتخاب ورقهایی سالم و کارآمد هنگام خرید است.

بررسی علل رایج ایجاد ترک در ورقهای فولادی

ایجاد ترکخوردگی در ورقهای فولادی به عوامل متعددی بستگی دارد. این عوامل ممکن است ناشی از عدم تناسب در میزان استفاده از عناصر شیمیایی، خطا و اشتباهات در مرحله تولید و یا نگهداری نامناسب باشند. در همین راستا و برای درک دقیقتر این ترکها از نوعی دستهبندی استاندارد استفاده میشود:

- ترکهای سطحی

- ترکهای داخلی

- ترکهای ناشی از خستگی

- ترکهای ناشی از تنش پسماند

- ترکهای ناشی از جوشکاری در ورقهای فولادی

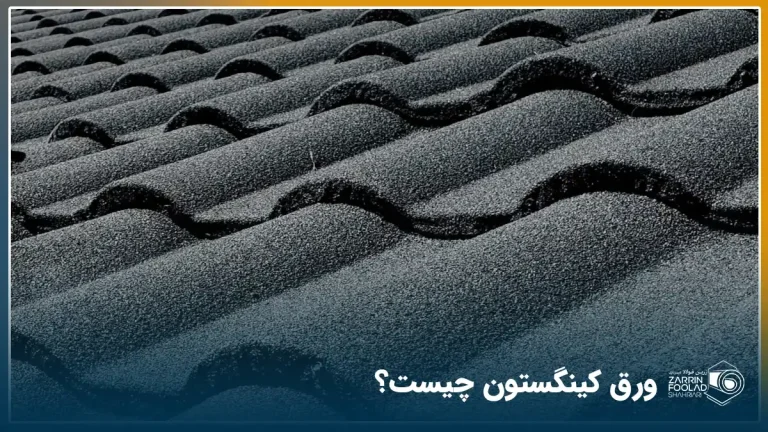

کیفیت اکثر محصولات پرکاربرد در صنایع مختلف مانند قطعات موتور خودرو یا قطعات مورد استفاده برای ساختمانسازی (از جمله ورق ذوزنقهای رنگی) به جلوگیری از نفوذ این ترکخوردگیها وابسته است.

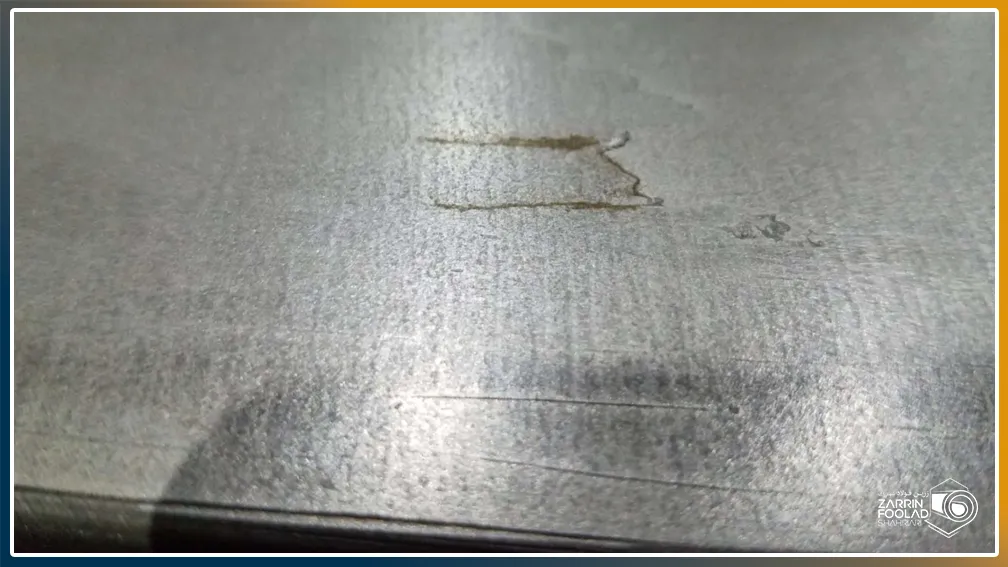

ترکهای سطحی

ترکهای سطحی (Surface Cracks) سادهترین نوع ترکخوردگی هستند که در سطح ورقها قابل مشاهدهاند. هرچند این آسیبها در ظاهر بسیار سطحی به نظر میآیند اما میتوانند در عملکرد یکپارچه محصول اختلال ایجاد کنند. علل وقوع این نوع آسیب متنوع است و شامل موارد زیر میشود:

- اختلالات فرآیند تولید مانند خنک شدن با دمای بیش از حد سرد یا حرارت دیدن با دمای بیش از حد گرم.

- تنشهای ناشی از عملیاتهای مختلف از جمله جوشکاری.

- عوامل مخرب محیطی از جمله رطوبت، نگهداری در مکان نامناسب، ضربه دیدن هنگام جابجایی غیراصولی و بارگذاری مکانیکی بیش از حد.

- ترکیبات شیمیایی نامتناسب از دیگر علل رایج وقوع این نوع ترک هستند.

نشانههای این نوع ترکخوردگی با چشم غیرمسلح نیز قابل مشاهده هستند. به طور مثال ایجاد خطوط منظم یا نامنظم طولی و عرضی روی سطح ورق نشانه ترکخوردگی است. لبههای ورق نیز از این نوع آسیب در امان نیستند. شما میتوانید ترکخوردگیهای ناشی از تنشهای کششی یا اختلاف دمای مرکز و لبه ورق را با بررسی چشمی لبههای آن به صورت دقیق مشاهده کنید. همانطور که گفته شد این ترکها با چشم غیرمسلح هم دیده میشوند اما برای بررسی دقیقتر و اطمینان از عمق و گستردگی آنها باید آزمایشهای غیرمخرب انجام داد.

نکته مهم

کارخانه فولاد تاراز شهرکرد یکی از برترین مراکز تولید ورقهای فولادی در ایران است که محصولات خود را با دقت بالایی تولید میکند. کنترل دقیق ورقها باعث تولید محصولاتی باکیفیت میشود که برای استفادههای داخلی و صادرات مناسب هستند.

ترکهای داخلی

ترکهای داخلی (Internal Cracks) نه در سطح ورقها بلکه در ساختار ماده به وجود میآیند. این نوع ترک ممکن است در مرحله نورد یا حتی در مرحله استفاده از ورق رخ دهد. متاسفانه این ترکها قابل رویت نیستند و برای بررسی آنها باید آگاهی و شناخت بالایی از فولاد داشت. این نوع ترک به سه دسته تقسیم میشود:

- ترکهای زیرسطحی (Subsurface cracks)

- ترکهای خط مرکزی (Centerline cracks)

- ترکهای ناشی از هیدروژن (Hydrogen-induced cracks)

برای تشخیص این ترکها از آزمایشهای غیرمخرب (مانند اولتراسونیک، رادیوگرافی و غیره) استفاده میشود. به صورت کلی بهکارگیری میزان درست مواد شیمیایی، استفاده از دستگاههای مدرن در خط تولید و انجام اصولی فرآیندهای عملیاتی مانند جوشکاری تاثیر بسزایی در پیشگیری از بروز ترکهای داخلی دارند.

ترکهای ناشی از خستگی

ترکهای ناشی از خستگی (Fatigue Cracks) را باید بسیار جدی گرفت زیرا بسیار آرام و بدون نشانههای واضحی رخ میدهند. این ترکها میتوانند قطعات فولادی را به صورت ناگهانی دچار اختلال کنند. این پدیده مکانیکی در اثر تکرار یا در واقع سیکل بارگذاری به وجود آمده و فولاد را به مرور تضعیف میکند. اهمیت کار طراحان در چنین مواقعی قابل مشاهده است. آنها با تعیین نوع متریال و میزان مناسب استفاده از آن به افزایش مقاومت ورقها کمک میکنند. نقاط تمرکز تنش از معمولترین نقاط وقوع این نوع ترک هستند. طراحان و مهندسان با کاهش تمرکز تنش در قطعه میتوانند تاثیر بسزایی در تولید محصولی باکیفیت داشته باشند.

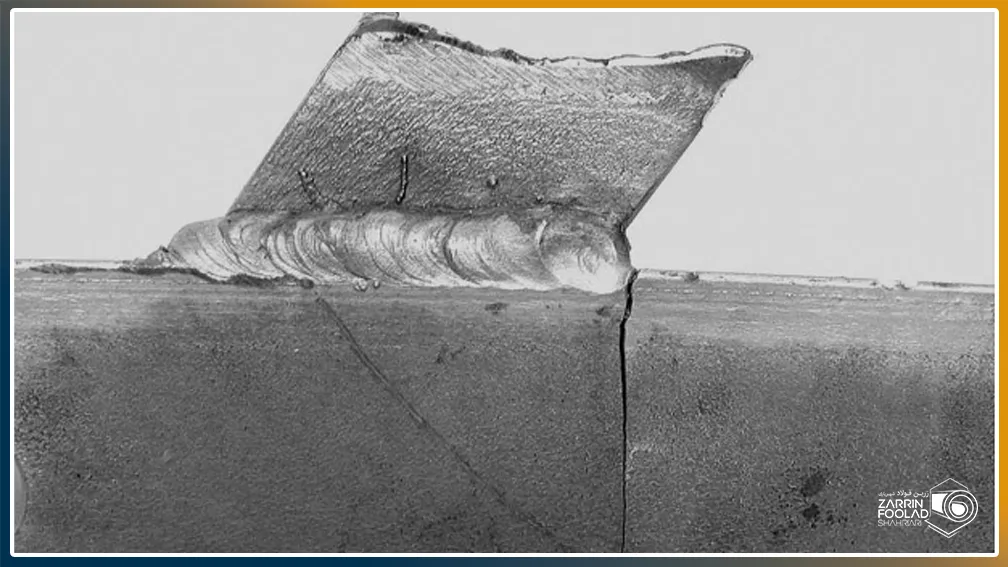

ترکهای ناشی از تنش پسماند (Residual Stress Cracks)

این نوع ترک از تنش باقیمانده در ورقها پس از عملیاتهایی مانند جوشکاری یا نورد به وجود میآیند. به صورت سادهتر میتوان گفت که پس از جدا شدن عامل بارگذاری مقداری از تاثیر آن در ماده باقی میماند که به آن تنش پسماند میگویند. انجام صحیح عملیات نورد در کاهش این نوع ترک بسیار موثر است. به طور مثال ناهمگون بودن عملیات خنک شدن ورق (به معنای خنک شدن زودتر سطح ورق نسبت به بخشهای داخلی آن) یکی از علل رایج وقوع این ترکها محسوب میشود. کنترل و بررسی دقیق فرآیندهای پس از نورد میتواند به طور چشمگیری از بروز این نوع ترکها جلوگیری کند.

ترکهای ناشی از جوشکاری در ورقهای فولادی

جوشکاری عملیات بسیار مهمی است که به وفور روی ورقهای فولادی اعمال میگردد. ترکهای ناشی از این عملیات چند دستهاند:

- ترکهای ناحیه متاثر از حرارت (HAZ Cracking): ناحیه “HAZ” یا منطقه متاثر از حرارت (Heat Affected Zone) درست در کنار فلز جوش قرار دارد. خواص شیمیایی و متالورژیکی این ناحیه با بالا رفتن دما به شدت تحت تاثیر قرار میگیرد. این ناحیه نسبت به سایر نقاط ضعیفتر است و از طرفی وجود تنش پسماند جوشکاری باعث ایجاد بستری مناسب برای وقوع ترکخوردگی میشود.

- ترک انجمادی: این نوع ترک با نام ترک گرم نیز شناخته میشود. ترک انجمادی (Solidification Crack) به سبب وجود ناخالصیهایی مانند گوگرد و فسفر در فلز پایه و هنگام سرد شدن مذاب جوش پدیدار میگردد. عناصر ناخالص دارای نقطه ذوب متفاوتی نسبت به فلز پایه هستند که ترکیب آنها منجر به ایجاد ترک خواهد شد. این ترکها عموما به صورت طولی و در مرکز فلز جوش رخ میدهند.

- ترک تاخیری: این نوع ترکها نه بلافاصله بلکه بعد از ساعتها یا روزها پس از اتمام جوشکاری مشاهده میشوند. ترک تاخیری به نام ترک سرد نیز معروف است. وجود هیدروژن یکی از علل رایج پدید آمدن این ترک است. به این نوع ترک HIC (Hydrogen Induced Cracking) نیز گفته میشود. هیدروژن معمولا توسط فلز جوشکاری و به دلیل دمای بالای فرآیند جوش به فلز پایه وارد شده و پس از سرد شدن و به مرور زمان باعث ایجاد این ترکها میگردد.

موارد بالا شایعترین ترکخوردگیهای ناشی از جوشکاری هستند. عوامل متعددی مانند تنش پسماند کششی یا عیوب جوشکاری سبب وقوع آنها میشوند. مراکز معتبر فروش ورق آهنی حتما تمامی این موارد را برای مشتریان خود شرح می دهند.

روشهای تشخیص و بازرسی ترکها در ورقهای فولادی

آزمایشها و تستهای استاندارد مختلفی برای بررسی و نظارت بر کیفیت ورقهای فولادی و تشخیص عیوب احتمالی تهیه شدهاند. این آزمایشات توسط متخصصان این حوزه و با چندین دهه تجربه آنها به وجود آمدهاند. برخی از انواع این تستها عبارتند از:

- تست رادیوگرافیRT (Radiographic) که توسط اشعههای ایکس یا گاما انجام شده و بیشترین استفاده را در یافتن ترکهای ورقهای فولادی دارد. در این روش با ایجاد تصویری از داخل قطعه امکان شناسایی دقیق عیوب داخلی فراهم میشود.

- تست UT یا اولتراسونیک (Ultrasonic) توسط دستگاههای فراصوت، با ارسال امواج صوتی با فرکانس بالا به داخل ماده و تحلیل بازتاب آنها، برای پیدا کردن ناهمواریهای ورق مانند ترکها و حفرهها صورت میگیرد.

- تست مایعات نافذ PT (Liquid Penetrant Testing) یک روش استاندارد است و بر پایه میزان جذب مایع توسط عیوب (مانند حفرهها و ترکها) صورت میگیرد. در این روش مایع نافذ به سطح ورق اعمال شده و سپس پدیده مویینگی باعث جذب آن به داخل ناپیوستگیهای سطحی میشود. این آزمایش برای پیدا کردن عیوبی که به سطح باز هستند بسیار موثر است.

- تست ذرات مغناطیسی MT (Magnetic Particle Testing) برای تشخیص ترکهای سطحی و زیرسطحی به کار میرود. در این تست ابتدا قطعات فرومغناطیس دارای مغناطیسه میشوند. سپس هر گونه ناپیوستگی (مانند ترک یا حفره) باعث ایجاد نشتی شار مغناطیسی میشود. پودر مغناطیسی در محل نشت جمع شده و محل عیب را مشخص میکنند.

نکته مهم

تستهای بهکار رفته برای بررسی ترکها از نوع غیرمخرب (Non-Destructive Testing) بوده و به آنها NDT گفته میشود. قطعه مورد بررسی پس از انجام تست قابلیت استفاده خود را حفظ کرده و آسیبی نمیبیند.

راهکارهای پیشگیری و کاهش ترک در ورقهای فولادی

راههای پیشگیری از ترکخوردگی را در قسمتهای قبلی به صورت خلاصه بیان کردیم. مهندسان و متخصصان نقشی اساسی در جلوگیری از ایجاد ترک در ورقهای فولادی ایفا میکنند. آنها با در نظر گرفتن متریال مناسب برای هر پروژه میتوانند از تضعیف ورقهای فولادی جلوگیری کنند. کنترل دقیق قطعات در بخشهای مختلف خط تولید، مانند فرآیند نورد یا عملیاتهای حرارتی، منجر به تولید محصولاتی باکیفیت و با دوام بالا میگردد. قیمت محصولات تولیدکنندگانی که تمامی موارد بالا را برای ساخت محصول خود رعایت میکنند طبیعتا بالاتر از سایر تولیدیها خواهد بود. به طور مثال قیمت ورق گالوانیزه شهریار تبریز قیمت نسبتا بالایی دارد.

برای اطلاعات بیشتر میتوانید معرفی کارخانه فولاد تاراز شهرکرد را مطالعه کنید.

رویکرد پیشگیرانه: تضمینکننده سلامت محصولات

ترکخوردگی یکی از شایعترین آسیبهای وارده به ورقهای فولادی است. ترکها انواع مختلفی دارند و در سطوح مختلف باعث ایجاد اختلال در محصولات فولادی میشوند. افزایش دقت و کنترل در فرآیند تولید قطعا باعث کاهش نفوذپذیری ورقها شده و به تولید قطعات با طول عمر بالا منجر میگردد.

کارشناسان مجرب ما در زرین فولاد شهریاری میتوانند شما را برای تهیه انواع ورق فلزی درجه 1 راهنمایی کنند. 03191003131