برش و شکلدهی ورق گالوانیزه (راهنمای کامل+نکات کلیدی)

ورق گالوانیزه، با بهرهگیری از یک لایه پوشش محافظ روی، یکی از انواع مصالح پرکاربرد در صنایع مختلف و ساختمانسازی محسوب می شود. این پوشش مقاومت فولاد در برابر خوردگی را به طرز چشمگیری افزایش میدهد. چالشها و ملاحظات بخصوص و متعددی در فرآیندهای برش و شکلدهی ورق گالوانیزه وجود دارند که رعایت آنها برای حفظ یکپارچگی و دوام پوشش روی امری الزامی است.

فهرست مطالب

رفتار منحصر به فرد ورق گالوانیزه در فرآیندهای برش و شکلدهی

پوشش روی در ورق گالوانیزه خواص متفاوتی نسبت به خود فولاد ایجاد میکند که بر نحوه تعامل ورق با ابزارهای برش و شکلدهی تاثیر میگذارد. به طور مثال لایه روی نرمتر از بستر فولادی است. این نرمی میتواند در حین برش باعث چسبیدن ذرات روی به لبههای تیغههای گیوتین یا ابزارهای پانچ شود. این چسبندگی هم به کیفیت برش آسیب میرساند و هم میتواند عمر ابزارها را کاهش دهد. در فرآیندهای شکلدهی مانند خمش یا رول فرمینگ نیز پوشش روی ممکن است مقداری ترکخوردگی یا پوستهپوسته شدن در نواحی تحت کشش زیاد ایجاد کند. این امر به دلیل تفاوت در خواص مکانیکی روی و فولاد و محدودیت در شکلپذیری پوشش رخ میدهد.

بررسی پدیده سایش ابزار ناشی از روی و راهکارهای مقابله با آن

چسبیدن ذرات زینک (روی) به ابزار برش هنگام انجام عملیاتهای ماشینکاری منجر به پدیدهای به نام سایش ابزار میشود. نتیجه این پدیده، ایجاد لبههای خشن یا پلیسه در ورقهای گالوانیزه است که هم ظاهر محصول را نامطلوب میکند و هم ممکن است بر عملکرد آن تاثیر بگذارد. برای مقابله با این پدیده راهکارهای متعددی توصیه میشود:

- بهکارگیری ابزارهایی با پوششهایی مانند کروم یا تیتانیوم نیترید میتواند مقاومت سطح ابزار را در برابر چسبندگی روی و سایش افزایش دهد.

- استفاده از سیستمهای خنککننده به کاهش دمای ابزار و جلوگیری از چسبندگی ذرات روی کمک میکند.

- تنظیم پارامترهای مربوطه: تنظیم صحیح پارامترهای متعدد هنگام ماشینکاری از جمله سرعت برش، نرخ پیشروی و عمق برش برای کاهش اصطکاک و سایش ابزار بسیار مهم است.

رعایت این موارد در کیفیت محصول نهایی و نتیجتا در قیمت آنها نیز تاثیر مستقیم دارد. دلیل بالاتر بودن قیمت محصولات تولیدکنندگان معتبر مانند ورق گالوانیزه تاراز به دلیل رعایت همین موارد است.

برش گالوانیزه با گیوتین: بهینهسازی زاویه تیغه برای جلوگیری از اعوجاج لبه

برش با گیوتین یکی از رایجترین روشها برای برش ورقهای گالوانیزه است. رعایت مواردی از جمله تنظیم زاویه تیغه برای دستیابی به بهترین کیفیت برش و حفظ پوشش روی حیاتی هستند. تنظیم دقیق زاویه تیغه گیوتین (Angle of Shear) میتواند به کاهش اعوجاج لبه ورق و همچنین کاهش پدیده سایش ابزار کمک کند. زاویه کمتر معمولا برش تمیزتری ارائه میدهد. تنظیم درست نیروی برشی و فاصله بین تیغهها (Blade Clearance) به جلوگیری از لهیدگی پوشش روی و ایجاد لبهای صاف و تمیز کمک میکند. بررسی سلامت تیغهها مانند تیز یا کند بودنشان هم به منظور جلوگیری از پارگی پوشش روی و ایجاد پلیسه لازم است.

برش لیزری گالوانیزه: ملاحظات مربوط به توان لیزر و سرعت برش

برش لیزری روشی مدرن، دقیق و اصطلاحا بدون تماس است که در سالهای اخیر برای ورقهای گالوانیزه نیز کاربرد فزایندهای یافته است. با این حال هنگام انجام این عملیات گرمای بسیار زیادی ایجاد شده و مشکلاتی مانند ذوب و تبخیر زینک رخ میدهند. در همین راستا ایجاد تناسب بین توان لیزر و سرعت برش برای جلوگیری از ذوب بیش از حد روی، ایجاد ناحیه “HAZ” یا ناحیه متاثر از حرارت و تشکیل اکسید در لبه برشها ضروری است. استفاده از گازهای کمکی مناسب مانند نیتروژن یا هوا برای برش هنگام انجام خدمات برش ورق با لیزر ضروری است. این کار برای خارج کردن مذاب و بخارات روی از ناحیه برش و جلوگیری از تشکیل اکسید روی در لبهها صورت میگیرد. بهکارگیری تهویه مناسب هم به خروج این گازها کمک میکند.

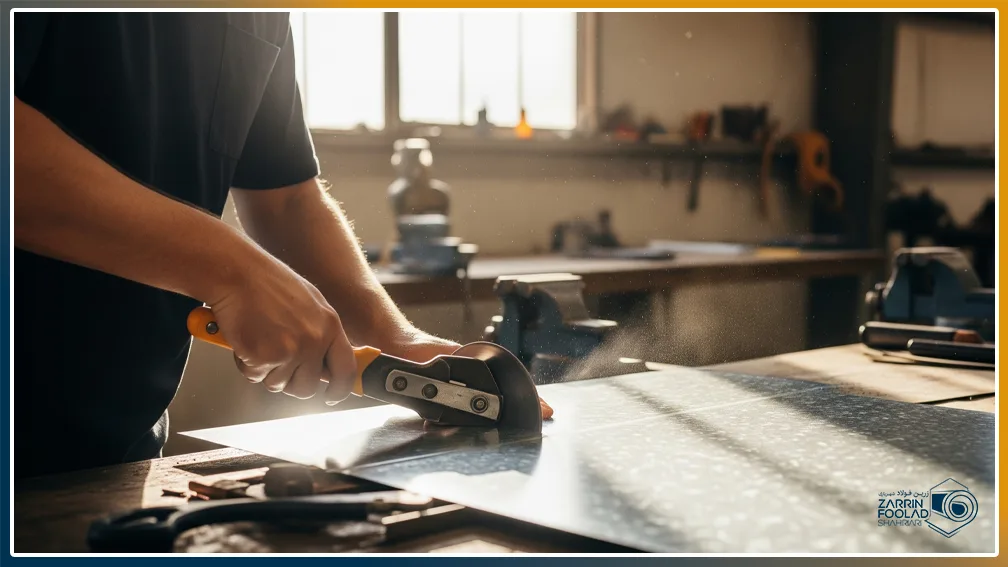

برش با ابزارهای دستی: تکنیکهای کاهش پلیسه در برشهای کارگاهی

در پروژههای صنعتی و ساختمانی به ویژه در مراحل نهایی کار، مونتاژ یا زمانی که دسترسی به ماشینآلات برش صنعتی ممکن نباشد استفاده از ابزارهای دستی (قیچی ورقبر، اره آهنبر دستی، برشدهندههای غلتکی و غیره) برای برش ورقهای فولادی اجتنابناپذیر خواهد بود. برش دستی در ظاهر کار سادهای به نظر میرسد اما در راستای افزایش طول عمر ابزار، کیفیت برش مطلوب و ایجاد کمترین میزان پلیسه نیازمند مهارت و رعایت نکات فنی خاصی است. برخی نکات استفاده از تیغههای تیز و با کیفیت نکاتی بدیهی بوده و همه از آنها آگاه هستند. سایر مواردی که باید بدانید عبارتند از:

- فشار یکنواخت در طول برش از پارگی پوشش روی جلوگیری میکند.

- در برخی موارد استفاده از مقدار کمی روانکننده و روغن میتواند اصطکاک و چسبندگی روی را بر روی لبه تیغه کاهش دهد.

- از گدشته مواردی از جمله تمرکز بالا و دقت کافی در انجام کارهای دستی و فنی الزامی بودهاند. برشهای عجولانه و بدون دقت منجر به پلیسه و آسیب به پوشش میشود.

برای اطلاعات بیشتر میتوانید روشهای برشکاری ورق فلزی را مطالعه کنید.

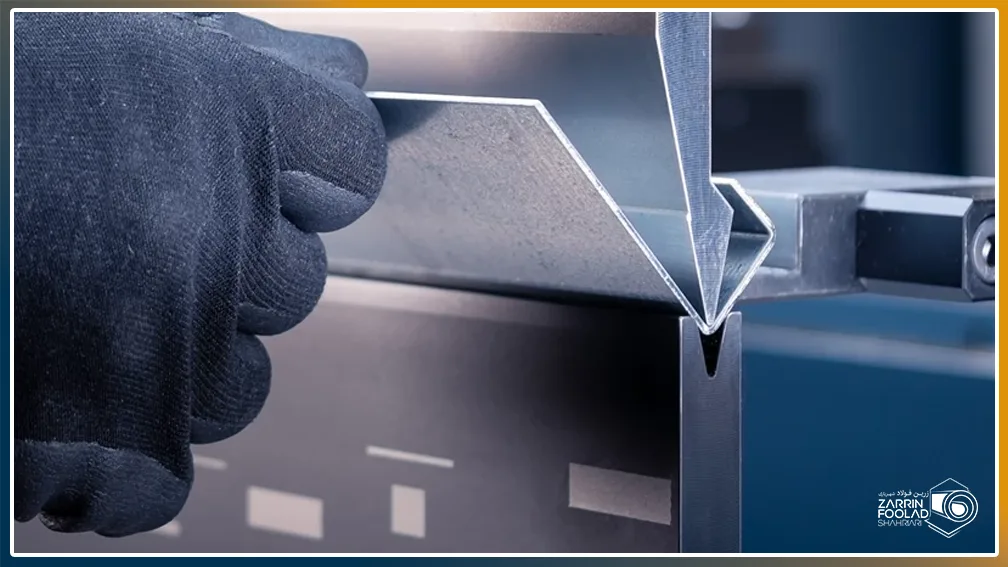

خمکاری با پرس برک: بدون ترک و پوسته شدن

خمش با پرس برک یک روش رایج برای شکلدهی ورق گالوانیزه محسوب میشود و به منظور جلوگیری از آسیب به پوشش روی هنگام انجام این عملیات باید موارد متعددی رعایت شوند. برای مثال، در انتخاب مواد اولیه، باید به عواملی نظیر قیمت ورق گالوانیزه کاشان و کیفیت آن توجه کرد تا محصول نهایی هم از نظر اقتصادی به صرفه باشد و هم از دوام بالایی برخوردار شود. شعاع خمش (Bend Radius) یک عامل مهم در خمش ورق است. شعاع مورد نظر نباید خیلی کوچک در نظر گرفته شود زیرا باعث ترکخوردگی یا پوسته شدن پوشش روی در قسمت خارجی خمش خواهد شد. معمولا شعاع خمش داخلی حداقل 1.5 تا 2 برابر ضخامت ورق در نظر گرفته میشود. ابزارهایی نظیر پانچ و قالب باید به گونهای طراحی شوند که فشار یکنواختی را بر ورق اعمال کرده و از تمرکز تنش در یک نقطه خاص جلوگیری کنند. جهت خمش نسبت به جهت نورد ورق نیز بر کیفیت خمش موثر واقع میشود. خمش موازی با جهت نورد ممکن است حساسیت بیشتری به ترکخوردگی داشته باشد.

رول فرمینگ گالوانیزه: اهمیت سرعت و شعاع

رول فرمینگ یک فرآیند تولید انبوه و بسیار کارآمد است که برای شکلدهی ورقهای فلزی به مقاطع دلخواه مانند قوطی، ورق شیروانی گالوانیزه، لوله و سایر اشکال استفاده میشود. این فرآیند با عبور ورق از میان مجموعهای از غلتکها انجام میشود که هر یک به تدریج ورق را خم کرده و شکل نهایی را ایجاد میکنند. این شیوه برای تولید با حجم بالا و با دقت بسیار زیاد مناسب است و میتوان برای ساخت انواع محصولات فولادی در هر سایزی از آن بهره برد.

برای تولید محصولات با ساختاری یکپارچه و بدون نقص، به خصوص هنگام کار با ورقهای گالوانیزه که دارای پوشش حساسی هستند، باید چند نکته مهم را در نظر داشت. مثلا شعاع هر یک از رولها و ترتیب قرارگیری آنها باید به دقت محاسبه و تنظیم شود. این کار منجر به کاهش تنشهای ناگهانی و آسیبزننده به پوشش روی شده و از ترکخوردگی یا پوستهپوسته شدن آن جلوگیری میکند. تنظیم نادرست و افزایش دما بیش از اندازه استاندارد میتواند منجر به ذوب شدن یا آسیب دیدن پوشش روی شده و کیفیت محصول نهایی را از بین ببرد.

سرعت بالا هنگام انجام فرآیند رول فرمینگ میتواند باعث گرم شدن بیش از حد ورق و ابزار شود.

نکته مهم

فولاد ۱۰۰ درصد قابل بازیافت است و میتواند بارها و بارها بدون افت کیفیت بازیافت و مورد استفاده مجدد قرار گیرد که آن را به مادهای بسیار پایدار و دوستدار محیط زیست تبدیل میکند.

شکلدهی گرم ورق گالوانیزه: بررسی مزایا و چالشهای اعمال حرارت

شکلدهی گرم فرآیندی است که طی آن ورق فلزی تا دمای بسیار بالایی گرم شده و سپس شکل داده میشود. اعمال حرارت به ورق گالوانیزه که دارای پوشش روی است ملاحظات و چالشهای خاصی را به همراه دارد. شکلدهی گرم در شرایط کنترلشده میتواند مزایایی را برای ورق گالوانیزه به همراه داشته باشد:

- افزایش شکلپذیری بستر فولادی بدون خطر ترکخوردگی در خود فولاد به ویژه برای گریدهای فولادی با استحکام بالا (HSLA) که در دمای اتاق شکلپذیری کمتری دارند.

- افزایش دمای ورق به معنای کاهش مقاومت آن در برابر تغییر شکل است. در این صورت نیاز به نیروی کمتر از سوی ماشینآلات شکلدهی منجر به کاهش سایش ابزار و صرفهجویی در انرژی میشود.

- مواد مختلف در فرآیند خمش پس از حذف نیرو تمایل دارند تا حدی به شکل اولیه خود. گرم کردن ورق میتواند این پدیده را کاهش دهد.

نکته مهم

در فرآیند شکلدهی گرم ورق گالوانیزه، حفظ دمای ورق در محدودهای که پوشش روی آسیب نبیند، بسیار حیاتی است. به همین دلیل، سیستمهای کنترل دما و مانیتورینگ پیشرفته در این دستگاهها به کار گرفته میشوند. همچنین، طراحی قالبها و ابزارها نیز باید به گونهای باشد که بتوانند دمای بالا را تحمل کرده و حرارت را به خوبی مدیریت کنند.

چالشهای اعمال حرارت به ورق گالوانیزه

- روی دارای نقطه ذوب نسبتا پایینی در حدود 420 درجه سانتیگراد است در حالی که فولاد در دماهای بسیار بالاتری ذوب میشود

- تشکیل اکسید روی و کاهش کیفیت سطح

- خطرات زیستمحیطی

- بخارات روی (Zinc oxide fumes) که در دماهای بالا تولید میشوند برای کارگران مضر بوده و باعث بیماریای به نام “تب بخار فلز” (Metal Fume Fever) خواهند شد

چالشهای شکلدهی گالوانیزه در گریدها و ضخامتهای متنوع

برای اطمینان از کیفیت نهایی و دوام پوشش گالوانیزه در فرآیندهای شکلدهی اعمال رویکردهای تخصصی زیر ضروری است:

- آزمایشهای اولیه و تنظیم دقیق پارامترهایی مانند شعاع خمش، نیروی پرس، سرعت فرآیند، و فاصله ابزار بر اساس گرید و ضخامت خاص ورق، بسیار مهم است.

- استفاده از ابزارهای با سطح صاف و پوششدهی شده

- اعمال روانکنندههای مناسب

- طراحی ابزارهای دقیق که تنش را به صورت یکنواخت توزیع کنند

- نظارت بر کیفیت لبههای برش و نواحی خم شده برای تشخیص زودهنگام ترکخوردگی یا پوسته شدن

انتخاب مناسبترین روش برای برش و شکلدهی

برش و شکلدهی ورق گالوانیزه نیازمند درک عمیقی از رفتار منحصر به فرد پوشش روی و بستر فولادی است. با بهینهسازی پارامترهای مربوطه، انتخاب ابزارهای مناسب و رعایت اصول مهندسی میتوان ورق گالوانیزه را با بهترین کیفیت ساخت و در طیف وسیعی از کاربردهای صنعتی و ساختمانی به کار برد. کارشناسان ما در زرین فولاد شهریاری قادر به ارائه راهنمایی بیشتر در این مورد هستند. 03191003131