فرآیند تولید ورق روغنی | راهنمای جامع + کاربردها

ورق روغنی یا ورق سرد، یکی از پرکاربردترین انواع ورقهای فولادی در صنایع مختلف از خودروسازی تا تولید لوازم خانگی است. این ورقها به دلیل سطح صاف، دقت ابعادی بالا و مقاومت در برابر خوردگی، جایگاه ویژهای در بازار دارند. اما ورق روغنی چگونه تولید میشود؟ در این مقاله، مراحل تولید ورق روغنی از اسیدشویی تا روغنکاری را بهصورت کامل بررسی میکنیم.

فهرست مطالب

مواد اولیه ورق روغنی چیست؟

برای تولید ورق روغنی در اولین مرحله از ورق سیاه به عنوان مواد اولیه استفاده میشود. ورق سیاه نیز با روش نورد گرم ساخته شده و ویژگیهای ارزشمندی مانند ضخامت مناسب و شکلپذیری بالا دارد که آن را به گزینهای ایدهآل برای شروع فرآیند نورد سرد تبدیل میکند. البته در نظر داشته باشید که کیفیت ورق سیاه خریداری شده تاثیر مستقیم بر کیفیت محصول نهایی دارد. برای خرید ورق سیاه اصفهان میتوانید با کارشناسان ما در ارتباط باشید تا شما را راهنمایی کنند.

مراحل تولید ورق رغنی

در خط تولید ورق روغنی عملیاتهای متعددی انجام میشوند. این عملیاتها در دمای نسبتا پایین (دمای محیط یا دمایی نزدیک به آن) صورت میگیرند. البته این مورد به پیچیدگی این فرآیند کمی میافزاید زیرا کار در دمای پایینتر نیازمند کنترل دقیقتر و نیروهای بیشتری است. در ادامه، هر یک از مراحل اصلی تولید ورق روغنی را به تفکیک و گام به گام بررسی خواهیم کرد.

آمادهسازی ورق

برای آمادهسازی ورقها از روش اسیدشویی یا Pickling استفاده میشود که سطح آنها را از هرگونه غبار، کثیفی و به ویژه اکسیدهای سطحی که در فرآیند نورد گرم ایجاد شدهاند پاک میکند. برای این کار ورقها باید به مدت مناسب در محلول اسیدی قرار داده شوند تا سطح آنها از هرگونه اکسید و ناخالصی پاک شود. معمولا اسید کلریدریک یا سولفوریک گزینههای مناسبی برای این کار محسوب میشوند. ورقها پس از اتمام فرآیند اسیدشویی به دقت با آب شسته میشوند تا در نهایت هیچ اثری از اسید روی آنها باقی نماند. هدف از این مرحله جلوگیری از آسیب به غلتکها در مراحل بعدی حیاتی است.

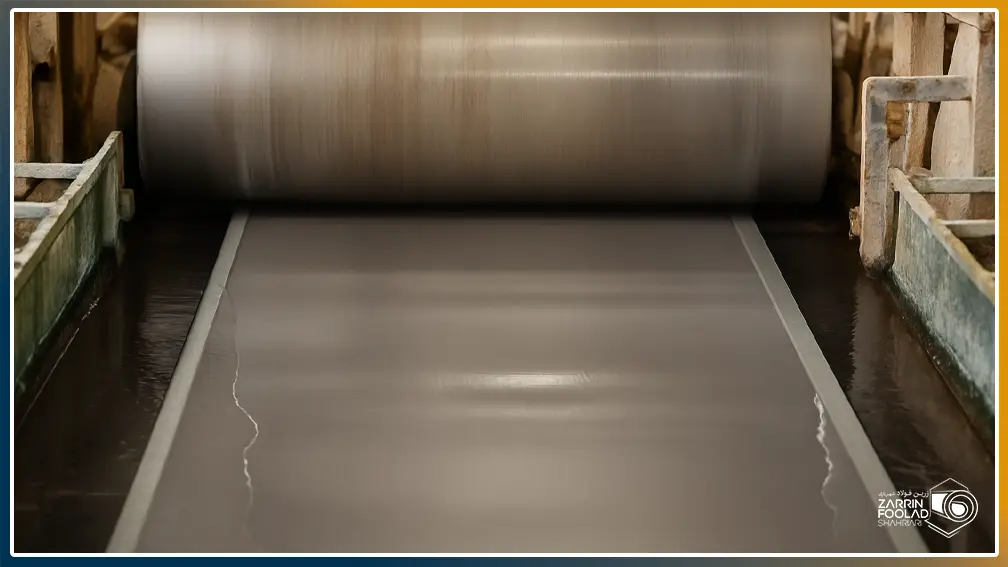

نورد سرد (Cold Rolling)

ورقها طی عملیات نورد سرد از بین چندین غلتک عبور کرده و ضخامت آنها کاهش مییابد. این غلتکها در دمای پایین (نزدیک به دمای محیط) کار میکنند. با عبور از غلتکها، ورقها شکل کلی خود را به دست میآورند و مقاومت آنها افزایش پیدا میکند. این افزایش مقاومت به دلیل تغییر ساختار دانهبندی فولاد است. عبور ورقها در این مرحله به صورت رفت و برگشتی انجام میشود. فرآیند رفت و برگشتی در واقع به این معنی است که ورق چندین بار از میان غلتکها عبور میکند تا به ضخامت نهایی مورد نظر برسد. برای نظارت بر ضخامت ورقها از ابزارهای دقیق اندازگیری استفاده میشود.

در این عملیات نیروهای کششی و خمشی بر ورق وارد میشوند. کنترل دقیق این پارامترها تضمین میکند که ورق بدون آسیبدیدگی و با کیفیت مطلوب به ضخامت نهایی برسد.

عملیات حرارتی: آنیلینگ

ورقها پس از عبور از میان غلتکها در فرآیند نورد سرد، به دلیل اعمال فشار زیاد، سفت و شکننده شده و عملیات بازپخت یا آنیلینگ (Annealing) برای رفع این سختی و احیای قابلیت شکلپذیری ورقها انجام میشود. ورقهای سفت در واقع هیچگونه مصرفی ندارند چرا که بدون قابلیت شکلپذیری برای هیچ کاری مناسب نیستند. در خط تولید ورق روغنی نوعی کوره با دمای کنترلشده وجود دارد که به طور خاص برای آنیلینگ استفاده میشود. قرار دادن ورق در این کورهها و حرارت دادن تا دمایی مشخص و سپس سرد کردن آهسته آن به ترمیم ساختار کریستالی و خواص متالورژیکی آنها کمک میکند.

پوسته زدایی (Skin Passing)

پوستهزدایی یک مرحله دیگر از شکلدهی به ورقها است که پس از عملیاتهایی مانند آنیلینگ و در راستای ایجاد یک سطح صاف و صیقلی انجام میشود. ورقها پس از پشت سر گذاشتن عملیاتهای قبلی به احتمال زیاد دچار تغییر شکلهای بسیار ناچیزی میشوند. این تغییر شکلها خود را به صورت امواج تورفته و برآمده در سطح ورق نشان میدهند. در مرحله پوستهزدایی از غلتکهای مخصوص استفاده میشود تا شکل ورق با اعمال فشار مناسب به صورت دلخواه و مورد نیاز مشتریان برسد. هدف اصلی از عملیات پوستهزدایی بهبود و کنترل خواص مکانیکی ورق است.

نکته مهم

ورق روغنی در گریدهای مختلفی تولید میشود که هر کدام از آنها دارای خواص خاص خود هستند. این تفاوتها به دلیل ترکیب شیمیایی و فرآیندهای تولید متفاوت به وجود میآیند. برخی از این مدلهای مختلف عبارتند از ورق ST12، ST13 و ST14.

روغنکاری (Oiling): ویژگی متمایز ورق روغنی

عملیات روغنکاری (Oiling) را به منظور روان کردن سطح ورقها و ایجاد یک لایه محافظ روی آنها انجام میدهند. در مرحله روغنکاری است که یکی از تمایزهای اصلی ورق روغنی نسبت به سایر ورقها ایجاد میشود. این روغن در نهایت قادر است از زنگزدگی و خوردگی ورقها نیز جلوگیری کند. این ویژگی به خصوص در طول فرآیندهای حمل و نقل و نگهداری از اهمیت بالایی برخوردار است. ضمنا ظاهر ورق نیز پس از اعمال روغنکاری شکل بهتری پیدا کرده و آن را برای کارهای تزئینی مناسب میکند. برای اعمال روغن روی ورق دو روش اصلی وجود دارد:

- روش پاشش: در این روش روغن به صورت اسپری روی سطح ورق پاشیده میشود.

- روش غوطهوری: ورقها در روش غوطهوری در یک وان مملو از روغن غوطهور میکنند تا تمامی سطوح آن به طور کامل پوشش داده شوند.

انتخاب روشهای روغنکاری کاملا به فرمولهای مخصوص هر کارخانه و مشخصات فنی ورقها بستگی دارد. همین تفاوتها در متریال مورد استفاده و روشهای روغنکاری باعث میشود که قیمت محصولات هر کارخانه تولید ورق روغنی با دیگری متفاوت باشد. بنابراین، هنگام خرید و کسب اطلاع از قیمت ورق روغنی اصفهان یا هر منطقه دیگر، این موارد را در نظر داشته باشید.

برای اطلاعات بیشتر میتوانید روغن محافظ ورق روغنی چیست؟ را مطالعه کنید.

نظارت بر محصولات تولید شده

کنترل کیفی یکی از مهمترین و حیاتیترین مراحل تولید ورق روغنی است که در آن عیوب سطحی ورقها به دقت مورد بررسی قرار میگیرند. در این مرحله، عیوب سطحی ورقها (مانند خط و خش، ناهمواریها یا لکههای روغن) به دقت بررسی شده تا از کیفیت ظاهری محصول نهایی اطمینان حاصل شود. تلرانس ورق پس از برش کنارههای اضافی به حداقل میرسد تا محصول نهایی با استانداردها مطابق باشد. علاوه بر این، خواص فیزیکی و شیمیایی ورق شامل تست سختی، مقاومت کششی و ترکیب شیمیایی فولاد نیز مورد آزمایش قرار میگیرند.

آمادهسازی نهایی: برش، بستهبندی و توزیع

ورق روغنی پس از گذراندن تمامی عملیاتهای تولید و کنترل کیفی باید به اندازههای استاندارد برش داده شود. ورقها پس از برش به صورت کلاف (Coil) درآمده و برای بستهبندی آماده خواهند بود. بستهبندی ورقها باید در برابر آسیبهای احتمالی فرآیند حمل و نقل (مواردی مانند رطوبت، ضربه و خراشیدگی) به اندازه کافی مقاوم باشد. برای طول و عرض این ورقها اندازههای مشخصی در نظر گرفته شده که البته ممکن است در هر یک از کارخانههای تولید ورق روغنی متفاوت باشد. هر تولیدکننده ورق روغنی از یک جدول استاندارد برای نمایش ابعاد محصولات خود استفاده میکند تا مشتریان بتوانند گزینه مناسب را بر اساس نیازهایشان انتخاب کنند.

شرکت زرین فولاد شهریاری خدمات متعددی از جمله برشکاری ورق روغنی اصفهان را با قیمت مناسب به مشتریان ارائه میدهد.

کاربردهای ورق روغنی

همانطور که گفتیم ورق روغنی خواصی مانند مقاومت بالا، وزن پایین و ظاهری صیقلی دارد. این ویژگیها وقتی دست به دست هم بدهند یک محصول همهکاره را ایجاد میکنند که در صنایع مختلف کاربرد فراوانی دارد. به همین دلیل ورق روغنی به طور گستردهای برای کارهای صنعتی مختلف مانند تولید قطعات بدنه خودرو، قوطیها و ظروف فلزی و تولید لوازم خانگی (مانند یخچال، گاز، ماشین لباسشویی و غیره) مورد استفاده قرار میگیرد. در همه این موارد استفاده از ورق روغنی موجب افزایش زیبایی ظاهری محصول میشود. همچنین سطح صاف و یکنواخت ورق روغنی بستر مناسبی را برای رنگآمیزی و پرداخت نهایی در هر کاری فراهم میکند.

کاربردهای گسترده ورق روغنی: محصولی همهکاره

در این مقاله سعی داشتیم شما را به صورت مختصر با نحوه تولید ورق روغنی آشنا کنیم. فرآیند تولید ورق روغنی دارای پیچیدگیهای خاصی است و به همین دلیل محصول نهایی آن هم ویژگیهای بخصوص خود را دارد. این ورقها جدای از مقاومت بالایشان در برابر عوامل محیطی، دارای ظاهری صیقلی نیز هستند. این ویژگیها ورق روغنی را به یکی از مصالح کلیدی در تولید محصولاتی با کیفیت بالا و ظاهر جذاب تبدیل کردهاند.