مراحل تولید لوله فولادی؛ از ورق تا جوشکاری و گالوانیزه کردن

تولید لوله فولادی به بخشهای مهمی در فرآیند کار صنایع بزرگ کمک میکند. در واقع حدود 15 درصد از فولاد مصرفی در سطح جهان صرف ساخت لوله میشود. این لولهها برای انتقال موادی مانند آب، نفت، سیالات شیمیایی و گازها مورد استفاده قرار میگیرند. لولهها انواع متعددی دارند (درزدار و بدون درز) و از ورقهای مختلف ساخته میشوند. در ادامه انواع ورقهای مورد استفاده برای ساخت لوله و فرآیند تولید این محصول شرح داده خواهد شد.

فهرست مطالب

انواع ورق های فولادی مورد استفاده در تولید لوله

انتخاب مواد اولیه مناسب یکی از گامهای ابتدایی در تولید لولههای فولادی به شمار میرود. انواع ورقهای فولادی مانند ورقهای سیاه، گالوانیزه و یا روغنی در این راستا مورد استفاده قرار میگیرند. به طور کلی در ساخت لولهها، با توجه به نیازها و کاربردشان، از فولادهای کربنی، آلیاژی و ضد زنگ استفاده میشود. هر یک از این ورقها منجر به تولید لولههایی با ساختاری خاص میشوند. به عنوان مثال لولههای گالوانیزه، به دلیل بهرهمندی از پوشش روی، برای استفاده در فضاهای مرطوب مناسبتر هستند. ورقهای آلیاژی گزینهای عالی و انعطافپذیر برای ساخت لوله هستند و میتوانند بهرهوری کار را تا 30 درصد افزایش دهند. آلیاژهای متداول در ساخت این ورقها عبارتند از کروم، نیکل و مولیبدن.

برشکاری ورق برای تولید لوله

روش برشکاری ورق به جنس و ضخامت آن بستگی دارد. برای مثال ورقهای کربنی و آلیاژی را اغلب با روش قدیمی گیوتین برش میدهند. گیوتینها با تیغههای کرومدار قادر به برش ورقهایی با حداکثر ضخامت 30 سانتیمتر هستند. در مقابل، برش لیزری یکی از مدرنترین ابزارهای مورد استفاده برای برشکاری ورق محسوب میشود. این ابزار با استفاده از اشعه متمرکز خود، محل مشخص شده روی ورق را ذوب کرده و برشی با لبه صاف ایجاد میکند. این روش برای تولید لولههای نفت و گاز کاربرد دارد. روش هواگاز یکی دیگر از راههای اقتصادی برشکاری ورق است که در آن از ترکیب اکسیژن و گاز برای ایجاد حرارت و برش فلز استفاده میشود. این روش برای ورق گالوانیزه فولادی و ورق ضد زنگ مناسب است. در روش پلاسما نیز فرآیند برشکاری بدون ایجاد تراشههای فلزی انجام میشود. این روش برای برش ورقهای آلیاژی استفاده میشود. معمولا در فرآیند تولید لوله داربستی، ورق فولادی در ابتدا به نوارهایی با عرض مورد نیاز برش داده میشوند و سپس برای شکلدهی و تبدیل به لوله به خط تولید فرمینگ منتقل میگردند.

روش های مختلف شکل دهی ورق فولادی به لوله

برای شکلدهی ورق فولادی به لوله از روشهای متعددی مانند نورد، خمکاری، اکستروژن و پرس استفاده میشود. هر کدام از این روشها دارای مزایا و معایب خاصی هستند. انتخاب روش مناسب برای ایجاد تغییر شکل در ورق به عواملی مانند ضخامت و جنس محصول مورد نظر بستگی دارد. به عنوان مثال روش اکستروژن عموما برای تولید لولههای بدون درز و با اشکال پیچیده انتخاب میشود. در ادامه برخی از این روشها را به صورت مفصلتری شرح میدهیم.

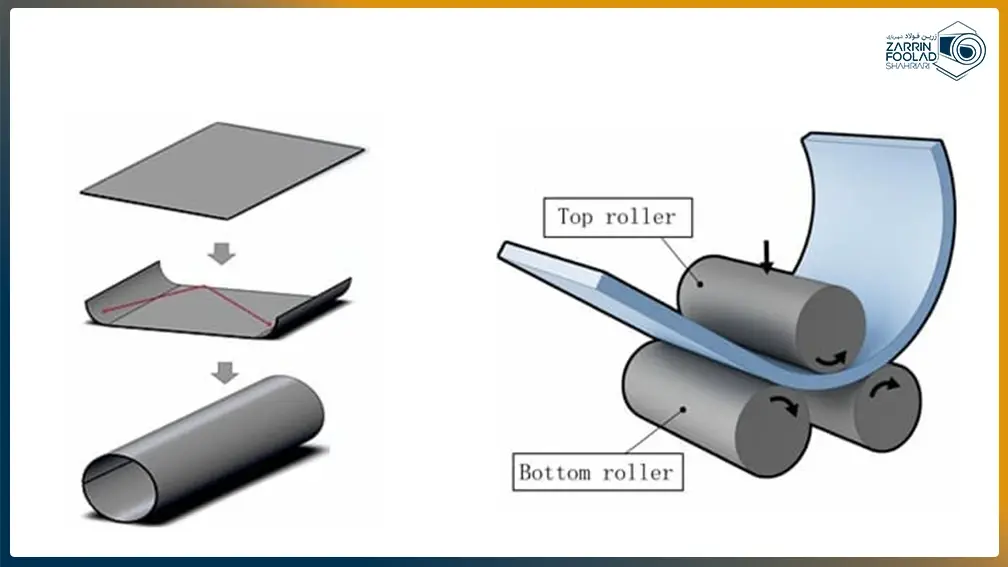

خمکاری رول (Roll Bending)

ورقهای فولادی در روش خمکاری رول به صورت مسطح وارد غلتکها میشوند و از بین آنها عبور میکنند. این غلتکها معمولا به صورت جفتی قرار گرفتهاند و هر کدام بخشی از فرآیند خمش را انجام میدهند. حرکت این غلتکها به صورت هماهنگ با یکدیگر انجام میشود. انواع ورقها با این روش سازگار هستند و یکی از مزایای اصلی آن نیز سرعت بالای انجام کار است. روش خمکاری رول برای تولید قطعاتی که نیازمند ظرافت بالایی هستند بسیار مناسب است. در این فرآیند هر چه ضخامت قطعه نازکتر باشد کیفیت نهایی کار دقیقتر خواهد بود.

پرسکاری (Press Forming)

پرس کاری یکی از رایجترین روشهای تغییر شکل ورق برای تولید قطعات فولادی است. اعمال فشار یک سنبه در دستگاه پرس باعث شکلدهی ورقها میشود. دستگاههای پرس انواع مختلفی دارند:

دستگاه پرس پنوماتیک از نیروی هوای فشرده برای شکلدهی ورقها استفاده میکند. این دستگاه برای انجام عملیاتهای سبک مورد استفاده قرار میگیرد.

دستگاه پرس مکانیکی که سرعت بالایی دارد و نیروی خود را از حرکت چرخشی درون موتور به دست میآورد.

دستگاه پرس هیدرولیک که از فشار آب برای اعمال نیرو استفاده میکند یک گزینه عالی برای ورقهای بزرگ و سنگین است.

روش های خاص برای لوله های با قطر بزرگ

لولههای با قطر بزرگ معمولا در صنایع آب و فاضلاب، پتروشیمی و نفت و گاز کاربرد دارند. قطر این لولهها میتواند بین 20 تا 120 اینچ باشد. ورقهای مورد استفاده برای تولید این لولهها ابتدا توسط دستگاههای پرس قدرتمند به شکل U خم شده و سپس در مرحله بعد به شکل O در میآیند. از دستگاههای خمکاری رول (Roll Bending) نیز برای شکلدهی این ورقها استفاده میشود. این روش با نام UOE شناخته میشود. دیگر روش مورد استفاده برای تولید لولههای با قطر بزرگ روش JCOE است. از تفاوتهای این روش میتوان به مرحله شکلدهی C اشاره کرد. روش اسپیرال (Spiral) از دیگر راههای شکلدهی ورقهای فولادی است که برای قطرهای 5 تا 120 اینچ به کار میرود.

فرآیند جوشکاری در تولید لوله های درزدار

جوشکاری یکی از آخرین مراحل تولید لوله است. جوشکاری لولههای درزدار به روشهای مختلفی انجام میشود که هر کدام منجر به تولید محصولی با خواص مکانیکی ویژهای میگردد. روشهای اصلی جوشکاری این لولهها عبارتند از:

جوشکاری ذوبی الکتریکی (EFW): این روش برای تولید لولههای با قطر زیاد و مناسب برای انتقال سیالات با فشار بالا به کار میرود. در این فرآیند ابتدا لبههای ورق با حرارت قوس الکتریکی ذوب شده و سپس با فلز پرکننده به یکدیگر متصل میشوند.

جوشکاری فرکانس بالا (HFW): این روش در واقع زیرمجموعهای از جوشکاری ذوبی الکتریکی است. تفاوت اصلی این دو روش در استفاده از فرکانسهای بالا برای تولید حرارت است. این نوع جوشکاری کیفیت مطلوبی دارد و با سرعت بالایی قابل اجرا است. جوشکاری فرکانس بالا برای لولههای صنایع نفت و گاز یک گزینه عالی محسوب میشود.

جوشکاری مقاومتی الکتریکی (ERW): این تکنیک بسیار پرکاربرد است و ورقها را با استفاده از مقاومت الکتریکی به یکدیگر متصل میکند. عبور جریان الکتریکی با چگالی زیاد برای مدت کوتاهی باعث ایجاد حالت خمیری در ورق میشود. این جریان به فورج و سپس خنک شدن ناحیه مورد نظر کمک میکند.

جوشکاری قوسی زیر پودری (SAW): در این تکنیک نوک الکترود درون پودر محافظ مخصوص قرار میگیرد و از یک قوس الکتریکی برای جوشکاری استفاده میشود. این روش برای تولید لولههای با قطر بالا (مانند خطوط انتقال بزرگ و مخازن) کاربرد دارد.

برای اطلاعات بیشتر میتوانید بررسی بازار لولههای داربستی را مطالعه کنید.

روش های گالوانیزاسیون لوله

گالوانیزاسیون لوله فولادی به منظور افزایش مقاومت محصول در برابر عوامل مخرب محیطی مانند رطوبت و تغییرات دمایی اعمال میشود. این فرآیند به دو روش اصلی صورت میپذیرد که در ادامه شرح داده خواهند شد:

گالوانیزاسیون گرم (Hot-Dip Galvanizing): در این روش پس از آمادهسازی سطح لولهها، آنها را داخل حمام فلز روی غوطهور میکنند. این فرآیند حدود یک دقیقه طول میکشد. این عملیات در دمایی حدود 450 درجه سانتیگراد انجام میشود. پیوند بین اتمها در این دما شکسته شده و پیوندهای جدیدی بین فولاد و روی شکل میگیرد که به ایجاد پوشش محافظ گالوانیزه منجر میشود.

گالوانیزاسیون سرد (Electrogalvanizing): در این روش یک محلول الکتروشیمیایی با خاصیت اسیدی بر سطح لوله پاشیده میشود. در گالوانیزاسیون سرد پیوند اتمها تغییر نمیکند، لایه ایجاد شده بر روی لوله نازکتر است (25 میکرون) و در نتیجه مقاومت کمتری در برابر خوردگی ایجاد میگردد.

به طور کلی روش گالوانیزاسیون گرم، به دلیل پیچیدگی عملیات و میزان مصرف مواد اولیه، هزینه بیشتری دارد. این عامل به طور مستقیم بر قیمت لوله گالوانیزه تاثیر میگذارد.

نکته مهم

یکی از موارد مهمی که باید هنگام خرید لولههای گالوانیزه در نظر گرفته شود رده لوله است. رده لوله در واقع به میزان مقاومت محصول در برابر فشار اشاره دارد. لولهها معمولا در ردههای 20، 40 یا 80 تولید میشوند. ردههای بالاتر مانند 80 برای کاربردهای سنگین و ردههای پایینتر مانند 20 برای کاربردهای سبک مناسب هستند.

از انتخاب مواد اولیه تا محصول نهایی لوله

کیفیت و مقاومت محصول نهایی در تولید لولههای فولادی به تمامی مراحل ساخت، از انتخاب مواد اولیه گرفته تا روش جوشکاری، وابسته است. در نهایت هم کاربرد لوله بر اساس کیفیت و مقاومت آن تعیین میشود. انتخاب صحیح نوع لوله و رده آن از اهمیت بالایی برخوردار است. این زنجیره تولید پیچیده، که بخشی از مصرف فولاد جهانی را در بر میگیرد، نقش حیاتی در انتقال ایمن انواع سیالات در صنایع مختلف دارد و پیشرفت در این حوزه به طور مستقیم بر بهرهوری و ایمنی این صنایع تأثیرگذار است. زرین فولاد شهریاری تولیدکننده انواع لوله و پروفیل است، شما می توانید برای خرید ورق سیاه و استعلام قیمت لوله داربستی با ما در ارتباط باشید و از مشاوره رایگان کارشناسان ما بهرهمند شوند. 03191003131