فولاد چیست؟ پشت پرده فلزی که دنیای ما را سر پا نگه داشته

فولاد، نامی آشنا در دنیای صنعت و ساختوساز است؛ آلیاژی که با وجود ظاهر سادهاش، نقشی کلیدی در زیرساختهای زندگی مدرن ایفا میکند. از اسکلت برجهای سر به فلک کشیده گرفته تا قطعات دقیق ماشینآلات صنعتی، همه و همه وابسته به خواصی هستند که این فلز را از سایر عناصر متمایز میکند. اما فولاد دقیقا چیست؟ چگونه تولید میشود؟ و چرا اینقدر پرکاربرد است؟ در ادامهی این مطلب، به زبانی ساده و روان با ماهیت این آلیاژ آهنی، ترکیبات آن، ویژگیها و گستره وسیع کاربردهایش آشنا میشوید.

فهرست مطالب

معرفی واژه آلیاژهاي آهنی (alloys ferrous)

آلیاژهای آهنی، گروهی از مواد فلزی هستند که عنصر اصلی تشکیلدهنده آنها آهن (Fe) است. این آلیاژها معمولا شامل مقادیر متفاوتی از کربن و عناصر دیگری مانند منگنز، نیکل، کروم، مولیبدن و سیلیسیم هستند که خواص مکانیکی، حرارتی یا شیمیایی آنها را بهبود میبخشند.

کلمه “ferrous” از واژه لاتین ferrum به معنی آهن گرفته شده است و به هر آلیاژی که پایه آن آهن باشد، اشاره دارد.

امروزه آلیاژهای آهنی به دو دسته اصلی تقسیم میشوند:

- چدن (Cast Iron): آلیاژی با بیش از ۲ درصد کربن، سخت، ترد و مناسب برای ریختهگری.

- فولاد (Steel): آلیاژی با کمتر از ۲ درصد کربن، مقاوم، شکلپذیر و قابل انجام عملیات حرارتی.

البته در گذشته آلیاژ آهنی دیگری نیز به نام آهن کار شده وجود داشته است. این آلیاژ با درصد بسیار پایینی از کربن ساخته میشد. امروزه با پیشرفت علم و تکنولوژی استفاده از آهن کارشده منسوخ شده است.

ترکیب آهن با کربن

ترکیب آهن و کربن مهمترین پایه برای شکلگیری فولادها و چدنهاست. مقدار کربن نه تنها سختی و مقاومت فولاد را تعیین میکند، بلکه بر خواصی چون قابلیت جوشکاری، شکلپذیری و پاسخ به عملیات حرارتی نیز اثر میگذارد. فولادهای کمکربن نرم و شکلپذیر و فولادهای پرکربن بسیار سخت، مقاوم و شکننده هستند.

چدن (Cast Iron)

چدن آلیاژی از آهن با کربن بالای ۲٪ است که به دلیل داشتن سیلیسیم، منگنز و عناصر دیگر، دارای خواصی مانند مقاومت بالا به فشار، شکلپذیری پایین و شکنندگی زیاد است. این آلیاژ به راحتی در قالبها ریختهگری میشود و برای قطعاتی که نیاز به ماشینکاری کم و استحکام فشاری بالا دارند مناسب است. به عنوان مثال، برای ساخت پوسته موتور، دیگ بخار یا پایههای صنعتی، چدن گزینهای اقتصادی و مناسب محسوب میشود.

فولاد (Steel)

فولاد یکی دیگر از آلیاژهای آهن است که درصد کربن آن بین ۰٫۰۲ تا ۲ درصد قرار دارد. این ماده نسبت به آهن خالص سختتر و مقاومتر است و در عین حال از چدن چقرمهتر و شکلپذیرتر است.

این آلیاژ با قابلیتهایی مانند جوشپذیری، ماشینکاری ، انجام عملیاتهای حرارتی متنوع و آلیاژپذیری بالا به یکی از پرکاربردترین مصالح در جهان تبدیل شده است.

آهن کارشده (Wrought Iron)

آهن کارشده نوعی آلیاژ آهنی با کربن بسیار کم (زیر ۰٫۰۸٪) است. این ترکیب فلزی به دلیل ساختار فیبری و ناخالصیهایی که دارد، از چکشخواری، شکلپذیری و دوام بالایی برخوردار است.

برخلاف چدن که شکننده است، این آلیاژ، نرم و قابل خم شدن است. آهن کار شده در گذشته برای ساخت نرده، دروازه، ابزارهای دستی و وسایل تزئینی بهکار گرفته میشده اما با پیشرفت علم و تکونولوژی، تولید صنعتی این آلیاژ آهنی متوقف شد و امروزه فولاد کم کربن جایگزین این محصول شده اند.

قابلیت جوشکاری ، مقاومت نسبی در برابر زنگزدگی و ظاهر بافتدار، باعث شده بود که آهن کارشده در معماری قرون وسطی و انقلاب صنعتی کاربرد بسیاری داشته باشد.

نکته مهم

فولاد ۱۰۰ درصد قابل بازیافت است و میتواند بارها و بارها بدون افت کیفیت بازیافت و مورد استفاده مجدد قرار گیرد که آن را به مادهای بسیار پایدار و دوستدار محیط زیست تبدیل میکند.

افزودنیهای مهم و تاثیر آنها بر ویژگیهای فولاد

به غیر از کربن، عناصر آلیاژی دیگری نیز نظیر کروم، نیکل، مولیبدن، منگنز، سیلیسیم و وانادیوم با اهداف مختلفی به فولاد افزوده میشوند.

بهطور مثال، کروم باعث افزایش مقاومت به خوردگی و سختی میشود و عنصر کلیدی در فولادهای زنگنزن است.

نیکل چقرمگی و مقاومت به ضربه را بهبود میبخشد،

و مولیبدن برای مقاومت حرارتی و حفظ استحکام در دماهای بالا اهمیت دارد.

هر عنصر به تنهایی یا در ترکیب با دیگر عناصر میتواند ساختار، خواص مکانیکی و کارایی فولاد را به طرز چشمگیری تغییر دهد.

فرایند تولید فولاد

فرآیند تولید آهن و فولاد از استخراج سنگآهن آغاز میشود.

در مرحله اول، سنگآهن در کوره بلند در دمای بالای 1500 درجه سانتی گراد با کک و سنگ آهک واکنش داده و آهن خام مذاب تولید میشود.

این آهن خام دارای ناخالصیهایی نظیر گوگرد، فسفر و سیلیس است که در مراحل بعدی با استفاده از کوره اکسیژنی یا قوس الکتریکی به سرباره تبدیل شده و حذف میشوند.

با افزودن عناصر آلیاژی مانند منگنز، نیکل، کروم یا وانادیوم، به آهنی که ناخالصیهای آن جدا شده خواص مکانیکی و فیزیکی فولاد تنظیم میشود.

پس از آن محصول نهایی در قالبهای بیلت، بلوم یا اسلب، ریختهگری میشود که پایه تولید بسیاری از مقاطع فولادی از جمله ورق سیاه نورد گرم است. کارخانه فولاد مبارکه، یکی از بزرگترین تولیدکنندگان این نوع ورق در ایران، سالانه میلیونها تن ورق سیاه مبارکه را به بازار داخلی و صادراتی عرضه میکند.

تقسیم بندی فولادها

فولادها بر اساس ویژگیهای مختلفی که دارند به گروههای گوناگونی دستهبندی میشوند. این تقسیمبندی به مهندسان کمک میکند تا برای هر نیاز صنعتی، نوع مناسب فولاد را انتخاب کنند.

انواع فولاد بر اساس ترکیب شیمیایی

فولادها از نظر ترکیب شیمیایی به سه دستهی اصلی تقسیم میشوند:

- فولادهای کربنی

- فولادهای کمآلیاژ

- فولادهای پرآلیاژ

فولادهای کربنی که بیشترین کاربرد را دارند، عمدتا از آهن و کربن تشکیل شدهاند و بسته به درصد کربن به سه زیرگروه نرم، متوسط و پرکربن تقسیم میشوند.

فولادهای کمآلیاژ، شامل مقدار کمی از عناصر آلیاژی مانند منگنز، نیکل یا کروم هستند که خواص مکانیکی خاصی را به آنها میبخشند.

در مقابل، فولادهای پرآلیاژ ، که معروفترین نمونهی آن فولاد زنگنزن است، حاوی درصد بالاتری از عناصر آلیاژی بوده و مقاومت بیشتری در برابر خوردگی، حرارت یا سایش دارند.

انواع فولاد بر اساس روش تولید

فولادها را میتوان بر پایه نوع فرآیند ذوبسازی به چند دسته تقسیم کرد که مهمترین آنها شامل روش کوره بلند-مبدل اکسیژنی، کوره باز (Open Hearth) و کوره قوس الکتریکی (EAF) هستند.

در روش کوره بلند، آهن خام از سنگآهن استخراج شده و سپس در مبدل اکسیژنی به فولاد تبدیل میشود؛ این شیوه عمدتا برای تولید انبوه کاربرد دارد.

روش کوره باز در گذشته رایج بوده اما امروزه بهدلیل راندمان پایین و مصرف انرژی زیاد، تقریبا منسوخ شده است.

کوره قوس الکتریکی، روشی مدرن برای تولید فولاد است که در آن با استفاده از قوس الکتریکی بین الکترودها، ضایعات آهن یا فلز خام ذوب میشود. این روش بیشتر برای بازیافت قراضه و تولید فولادهای آلیاژی کاربرد دارد و امروزه به دلیل کنترلپذیری بالا، آلودگی کمتر و صرفهجویی در منابع، بسیار مورد توجه قرار گرفته است.

انواع فولاد بر اساس متد شکل دهی

روشهایی مانند نورد گرم، نورد سرد و ریختهگری برای شکلدهی فولاد استفاده میشوند.

در روش نورد گرم، شمش فولادی در دمای بالا شکلدهی میشود که نتیجه آن محصولاتی با ساختار یکنواخت و قابلیت جوشکاری بالاست، اما محصول تولید شده با این روش معمولا دقت ابعادی پایینی دارد.

فولادهای نورد سرد با عبور از میان غلتکها در دمای محیط تولید میشوند و از نظر دقت ابعادی، کیفیت سطح و استحکام مکانیکی از فولادهای نورد گرم برترند.

و دسته آخر یعنی فولادهای ریختهگری مستقیما در حالت ذوب شده به شکلهای دلخواه در قالب ریخته میشوند و برای تولید قطعات پیچیده یا سنگین کاربرد دارند.

انواع فولاد بر اساس روش اکسیدزدایی

در فرآیند تولید فولاد، اکسیژنِ باقیمانده در مذاب میتواند باعث ایجاد حفره و ناپایداری در ساختار نهایی شود. بر این اساس، فولادها را بر پایهی میزان اکسیژنزدایی به چند دسته تقسیم میکنند:

فولاد آرام (Killed steel) کاملا اکسیژنزدایی شده و بدون حباب گاز منجمد میشود، فولادهای تولید شده با این روش برای قطعات حساس و جوشکاری مناسب هستند.

فولاد نیمهآرام (Semi-killed) تا حدی اکسیژنزدایی میشود و خواصی مابین فولاد آرام و فولاد جوشان دارد.

فولاد جوشان (Rimmed or Boiling steel) اکسیژنزدایی اندکی دارد و به دلیل آزاد شدن گاز در هنگام سرد شدن، سطحی صاف ولی مغزی ناهمگن دارد، این فولاد برای کاربردهای کمفشار و اقتصادی مناسب است.

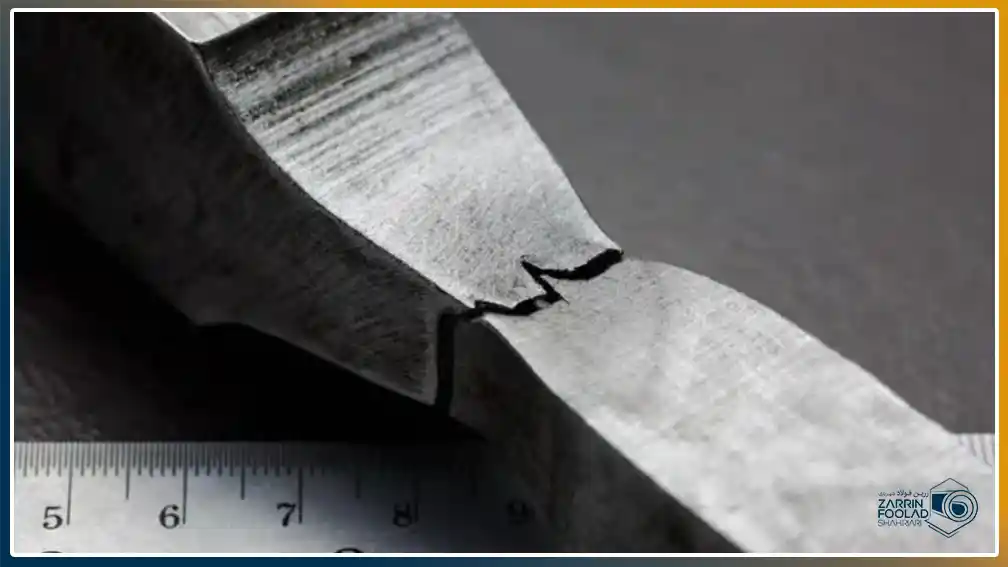

انواع فولاد بر اساس ریزساختار

از نظر ریزساختار، فولاد ترکیبی از فازهای مختلف است که مهمترین آنها فریت، پرلیت، سمنتیت، آستنیت و مارتنزیت هستند. این فازها بسته به ترکیب شیمیایی فولاد و شرایط عملیات حرارتی، مانند نرمالایزینگ یا کوئنچ، به نسبتهای مختلف تشکیل میشوند. مثلا در دمای بالا آستنیت پایدار است، اما با سرد کردن سریع ممکن است به مارتنزیت سخت و شکننده تبدیل شود. ریزساختار فولاد نقش اصلی در تعیین خواص مکانیکی آن مانند استحکام، سختی و چقرمگی دارد.

انواع فولاد بر اساس عملیات حرارتی

فولاد با انجام عملیات حرارتی، قابلیت تغییر در خواص مکانیکی و ساختاری خود را دارد و به همین دلیل در صنایع گوناگون جایگاه ویژهای یافته است. از طریق فرآیندهایی مانند کوئنچ میتوان سختی و استحکام فولاد را افزایش داد، اما برای کاهش تردی حاصل از آن، معمولا عملیات بازپخت نیز انجام میشود تا تعادل مناسبی بین سختی و چقرمگی ایجاد گردد. همچنین در شرایطی که نیاز به یکنواختسازی ساختار یا افزایش شکلپذیری و ماشینکاری وجود دارد، از فرآیندهایی مانند نرمالهکردن یا آنیلکردن استفاده میشود. این تنوع در قابلیت تنظیم ویژگیها، فولاد را به گزینهای مناسب برای کاربردهایی مانند ساخت ابزار، قطعات صنعتی و سازههای مهندسی تبدیل کرده است.

انواع فولاد بر اساس کیفیت محصول

فولاد بر اساس کیفیت محصول نهایی، در دستهبندیهای مختلفی قرار میگیرد که هرکدام با توجه به روش تولید، ترکیب شیمیایی و عملیات نهایی دارای ویژگیهای خاصی هستند. فولادهای با کیفیت معمولا از مواد اولیه خالصتر تولید میشوند، مقدار عناصر ناخالصی در آنها کمتر است و فرآیندهای کنترلشدهتری مثل عملیات حرارتی دقیق، نورد کنترلشده یا تستهای غیرمخرب روی آنها انجام میشود. این دسته از فولادها دارای خواصی مانند یکنواختی ساختاری، مقاومت بالا در برابر خوردگی یا سایش و عملکرد قابلاطمینان در شرایط سخت هستند. در مقابل، فولادهای معمولی یا عمومی بیشتر برای کاربردهای سادهتر و کمهزینهتر بهکار میروند و حساسیت کمتری نسبت به خواص دقیق مکانیکی دارند. بهطور کلی، هرچه کنترل کیفیت در مراحل تولید دقیقتر باشد، محصول نهایی از نظر دوام، استحکام و قابلیت اطمینان نیز در سطح بالاتری قرار میگیرد.

انواع فولاد بر اساس کاربرد

بسته به نوع کاربرد، فولادها را میتوان به گروههای مختلفی تقسیم کرد که هرکدام ویژگیها و عملکرد خاص خود را دارند. فولادهای ساختمانی برای سازههایی مانند اسکلت فلزی و پلها طراحی شدهاند و از استحکام و جوشپذیری خوبی برخوردارند. فولادهای ابزار در تولید قطعات دقیق، قالبها و تیغهها کاربرد دارند و به دلیل سختی بالا، در برابر سایش مقاوماند. فولادهای ضدزنگ نیز به دلیل مقاومت عالی در برابر خوردگی، در صنایع غذایی، دارویی و شیمیایی استفاده میشوند. همچنین فولادهای فنری، بلبرینگی، خودرویی و لولهای برای شرایط کاری خاص مهندسی شدهاند. انتخاب درست نوع فولاد نقش مهمی در عملکرد، دوام و ایمنی نهایی محصول دارد.

خواص مکانیکی و فیزیکی فولاد: چرا فولاد مادهای منحصربهفرد است؟

خواص مکانیکی و فیزیکی فولاد، دلیل اصلی محبوبیت و کاربرد گسترده آن در صنایع مختلف است. این ویژگیها، فولاد را به مادهای قابل اعتماد و چندمنظوره تبدیل کردهاند. مقاومت بالا در برابر کشش، ضربه و خمش، فولاد را برای استفاده در سازههای سنگین و حساس ایدهآل میسازد. همچنین، قابلیت شکلپذیری و جوشپذیری مناسب، فرآیند تولید و ساخت قطعات فولادی را تسهیل میکند.

استحکام کششی و تسلیم

وقتی فولاد تحت کشش قرار میگیرد، ابتدا تا یک حد مشخص فقط تغییر شکل موقتی دارد؛ این نقطه را ” نقطه تسلیم” میگویند.

اگر فشار ادامه یابد، فولاد به حدی میرسد که میشکند که به آن “استحکام کششی نهایی” گفته میشود. این دو ویژگی برای تحلیل ایمنی سازهها اهمیت زیادی دارند.

سختی و چقرمگی

مقاومت در برابر ساییدگی، خراش یا نفوذ اجسام سخت، نشاندهنده میزان سختی فولاد است. از سوی دیگر، توانایی جذب انرژی و تحمل ضربه بدون شکستن، مفهوم چقرمگی را توضیح میدهد. هر دوی این ویژگیها در انتخاب فولاد مناسب برای ابزار و ماشینآلات حیاتیاند.

شکلپذیری و انعطافپذیری

در بسیاری از فرآیندهای صنعتی، فولاد باید بدون ترک خوردن یا شکستن، خم یا کشیده شود. این تواناییها که به ترتیب با عنوان شکلپذیری و انعطافپذیری شناخته میشوند، در تولید ورق، لوله و قطعات پرکاربرد ساختمانی بسیار مهماند.

قابلیت جوشکاری

اگر فولاد قرار است به قطعات دیگر متصل شود، باید بدون ایجاد ترک، تخلخل یا تغییر شدید در خواص خود جوش بخورد. این ویژگی بستگی به ترکیب شیمیایی، درصد کربن و حتی روش جوشکاری دارد و در ساخت اسکلتها و تجهیزات صنعتی نقش کلیدی ایفا میکند.

مقاومت در برابر خوردگی

فلز آهن در مجاورت هوا و رطوبت دچار زنگزدگی میشود، اما برخی فولادها، بهویژه اگر دارای کروم و نیکل باشند، در برابر این پدیده مقاومت بیشتری نشان میدهند. این خاصیت برای کاربردهایی مثل صنایع غذایی، پتروشیمی و محیطهای مرطوب بسیار ارزشمند است.

برای اطلاعات بیشتر میتوانید کاربرد انواع ورق فولادی در صنعت خودروسازی را مطالعه کنید.

هدایت حرارتی و الکتریکی

توانایی فولاد در انتقال گرما و برق، نسبت به برخی فلزات دیگر محدودتر است، اما در عوض این رسانایی کنترلشده باعث پایداری در شرایط دمایی بالا یا متغیر میشود. در طراحی قالبها، تجهیزات حرارتی و برخی قطعات مهندسی، این ویژگی باید در نظر گرفته شود.

تحول دیجیتال در فروش آهنآلات

با گسترش زیرساختهای دیجیتال، فروش آنلاین آهنآلات به یکی از روشهای رایج در تامین مواد اولیه صنایع فولادی تبدیل شده است. در این روش، مشتریان میتوانند بهراحتی انواع محصولات فولادی از جمله ورق، لوله، میلگرد و سایر مقاطع را در وبسایتهای معتبر مشاهده کرده و مقایسه قیمت انجام دهند. مزایای فروش آنلاین آهنآلات عبارتند از:

• امکان مشاهده و مقایسه قیمتهای لحظهای انواع محصولات فولادی.

• فرآیند سفارش و ثبت خرید بدون نیاز به مراجعه حضوری.

• امکان سفارش عمده مقاطع فولادی و دریافت آنها با شرایط حملونقل برنامهریزی شده.

• دسترسی به اطلاعات کامل محصول و خدمات پس از فروش از طریق سامانههای آنلاین.

این شیوه خرید و فروش در وبسایت زرین فولاد شهریاری، علاوه بر ایجاد شفافیت بیشتر، سرعت انجام معاملات را نیز افزایش داده است.

آینده فولاد و جمعبندی

با وجود رقابت روزافزون مواد نوین مانند کامپوزیتها و آلیاژهای سبک، فولاد همچنان مادهای بیرقیب در بسیاری از صنایع باقی مانده است. با توسعه فولادهای فوقمقاوم، فولادهای الکتریکی پیشرفته و استفاده از فناوریهای سبز در تولید، آینده این آلیاژ روشن است. . محصولاتی مثل ورق گالوانیزه عمده که در صنایع ساختمانی و زیرساختی کاربرد گستردهای دارند، نمونهای از نیاز مستمر بازار به فولادهای مقاوم و بادوام هستند.

نه تنها توسعه صنعتی امروز به فولاد وابسته است، بلکه این ماده در ساخت دنیای پایدار فردا نیز نقش محوری خواهد داشت.