فولاد سمانته چیست؟ بررسی فولاد کربن دهی شده

در کارهای صنعتی مرتبط با فولاد، عواملی مانند اصطکاک و تنشهای مکانیکی بیشترین آسیب را به سطح قطعات وارد میکنند. در بسیاری از صنایع حساس مثل خودروسازی و ساخت ماشینآلات صنعتی نیاز به قطعاتی وجود دارد که در عین برخورداری از سطح سخت، در هسته خود انعطافپذیری و چقرمگی مناسبی داشته باشند. فولاد سمانته دقیقا همین مزیتها را دارد. این نوع فولاد در دسته آلیاژهای کم کربن قرار گرفته و گریدهای متعددی دارد که هر کدام در بخشهای مختلفی از صنعت بهکار میروند. در این مقاله از زرین فولاد هر آنچه باید در مورد فولاد سمانته و فرآیند سمانتاسیون بدانید را شرح خواهیم داد.

فهرست مطالب

معرفی فولاد سمانته

فولاد سمانته چیست؟ فولاد سمانته که در بازار کشور به نام فولاد کربن دهی یا فولاد سطحی سطح شناخته میشود، در دسته فولادهای کم کربن قرار میگیرد و سطح آن طی فرآیند سمانتاسیون به سختی بالایی میرسد. درصد کربن این فولاد اغلب بین 0.07 تا 0.25 درصد است. البته طی عملیات سمانتاسیون مقدار کربن در لایه سطحی آن بیشتر میشود که عمق نفوذ آن چیزی بین 0.2 تا 2 میلیمتر خواهد بود و در نتیجه آن، چقرمگی لازم در بخش درونی فولاد ایجاد میگردد. لایه کربن به نوعی پوشش این فولاد محسوب میشود. برخلاف سایر محصولات فولادی مثل ورق رنگی فولاد مبارکه که با پوششهای رنگی و پلیمری محافظت میشوند، مقاومت سطح سمانته از تغییر ساختار کریستالی آن بهدست میآید.

نکته مهم

فولاد طی عملیات سمانتاسیون با عناصر دیگری ترکیب میشود که خواص مکانیکی آن را تغییر میدهند و گریدهای مختلف پدید میآیند. مثلا در فولاد 1.7131 حدودا یک درصد کروم، 0.3 درصد سیلیسیم، 0.17 درصد کربن و 1.2 درصد منگنز وجود دارد.

مزایای سمانتاسیون

فرآیند سمانتاسیون که به آن سختکاری سطحی هم گفته میشود، تفاوت اصلی فولاد سمانته با سایر فولادها را رقم میزند. این فرآیند نوعی عملیات حرارتی است که طی آن کربن در دمای بسیار بالا به ساختار متالورژیکی سطح فولاد نفوذ میکند. ویژگیهای عملیات سمانتاسیون عبارتند از:

- غنیسازی سطح فولاد با کربن در عین افزایش چقرمگی و مقاومت قطعات که برای ساخت قطعاتی مانند میللنگ الزامی بوده و البته در افزایش قیمت فولاد سمانته موثر است.

- کاهش هزینهها در چرخه ساخت، تعمیر و تعویض قطعات فولادی بخصوص در صنایع حساس مثل ساخت قطعات موتور خودرو باعث میشود تولید کنندگان به سمت فولاد سطحی سخت تمایل پیدا کنند.

- سطح فولاد سمانته به دلیل وجود میزان بالای کربن عملکرد بهتری تحت فشارهای سایشی و اصطکاک دارد.

- بالا رفتن توان فولاد در مواجه با زنگزدگی و ضربات سنگین به دلیل قرارگیری در کوره سمانتاسیون و اضافه شدن ترکیباتی اعم از نیکل، منگز و کروم هم یکی دیگر از مزایای سمانتاسیون است.

- ویژگیهای این فولاد قابلیت ماشینپذیری و جوشپذیری بالایی در آن ایجاد میکند.

- قطعات فولادی بعد از سمانتاسیون در دماهای خیلی بالا مقاومت خوبی از خود نشان میدهند.

کاربردهای فولاد سمانته

کاربردهای اصلی فولاد سمانته در صنایعی است که به سطحی مقاوم در برابر سایش و هستهای چقرمه برای اعمال ماشینکاری نیاز باشد. بخش قابل توجهی از توسعه صنایع خودروسازی، صنایع ماشینآلات و کشاورزی مدیون این قطعات است. در ادامه کاربردهای رایج فولاد سمانته را مرور میکنیم:

- تولید چرخدنده، پین پیستون، کرانویل، پینیون، محورها، یاتاقان و قطعات حساس در گیربکس خودرو که وظیفه انتقال نیرو و حرکت را دارند.

- در ماشینآلات صنعتی از قطعاتی مثل غلتک، بوش و قرقره استفاده میشود که تحت اصطکاک مداوم هستند و فولاد سمانته برای تولید آنها بهترین گزینه است.

- تیغههای چاقو و دندههای خرمنکوبی دو مورد از رایجترین قطعات ساخته شده در صنایع کشاورزی توسط این نوع فولاد به حساب میآیند.

- تولید برخی قطعات پمپها و شیرآلات در صنایع پتروشیمی و نفت و گاز

انواع گریدهای فولاد سمانته

پیشتر اشاره کردیم که فولاد سمانته با عناصر آلیاژی مختلفی مانند نیکل، کروم و مولیبدن ترکیب میشود که هرکدام خواص مکانیکی و متالورژیکی متفاوتی ایجاد میکنند. به طور کلی این فولادها را میتوان در دو دستهی نیکلدار و غیر نیکلدار طبقهبندی کرد. به عنوان نمونه فولاد 1.7131 که با نام 16MnCr5 نیز شناخته میشود، یکی از همهکارهترین فولادهای سمانته دسته غیر نیکلدار و پرفروشترین گزینهها در هر شرکت فولاد به شمار میآید. این فولاد از ترکیباتی مانند کروم و منگنز ساخته شده و به دلیل قیمت مناسب و دسترسی بالا محبوبیت زیادی در صنایع مختلف دارد. در ادامه برخی از مهمترین گریدهای فولاد سمانته را معرفی میکنیم:

- گرید 1.5919: عناصر اصلی این فولاد نیکل و کروم هستند. این گرید برای کار در شرایط اصطکاکی شدید و تنشهای بالا مناسب بوده و در دسته فولادهای نیکلدار قرار میگیرد.

- فولاد 1.5920: دارای درصد کربن پایین و مقدار مناسبی کروم است و برای ساخت محورها و اجزای محرک کاربرد گستردهای دارد. دانسیته یا چگالی فولاد سمانته 1.5920 برابر با 7.85 گرم بر سانتیمتر مکعب است.

- گرید 1.6587: این گرید، آلیاژی از نیکل، کروم، مولیبدن و وانادیوم است. وجود مولیبدن باعث افزایش مقاومت به خستگی و پایداری حرارتی شده که امکان استفاده از این گرید را در دماهای بالا و شرایط کاری سنگین فراهم میکند.

- مشخصات سمانته 1.1141: این گرید دارای حدود 0.15 درصد کربن است که سختی سطح را تامین میکند. حضور منگنز و گوگرد نیز باعث بهبود قابلیت ماشینکاری و جوشپذیری آن شده است.

- فولاد 1.7147: این فولاد در استانداردهای بینالمللی با نام 20MnCr5 شناخته میشود. ترکیبات اصلی آن شامل کربن، منگنز، کروم و مقدار کمی سیلیسیم است. وجود سیلیسیم به افزایش استحکام کششی و پایداری مکانیکی این فولاد کمک میکند.

مقایسه فولاد سمانته با سایر فولادهای رایج

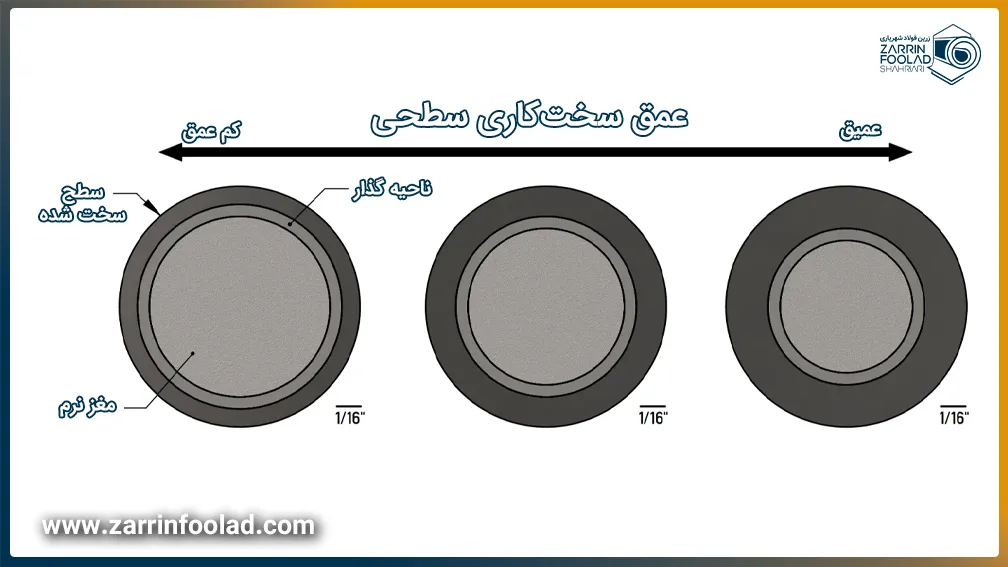

تفاوت اصلی فولاد سمانته با بسیاری از فولادهای رایج، در میزان نفوذ سختکاری در قطعه نهفته است. در فولاد سمانته تنها سطح قطعه سخت میشود و مغز آن حالت چقرمه خود را از دست نمیدهد. این در حالی است که در دیگر فولادهای رایج، مانند فولادهای ساختمانی، هم سطح و هم هسته قطعه تحت عملیات سختکاری قرار میگیرد. زمانی که کل مقطع فولاد سخت شود استحکام کلی آن افزایش مییابد، اما این موضوع با افزایش شکنندگی همراه است. سختکاری فولاد در حالت معمول شامل مراحل گرمادهی، کوئنچ و تمپر است. در فولاد سمانته اما پیش از این مراحل، عملیاتهای دیگری مانند کربوره کردن یا گاهی نیتریده کردن نیز انجام میشود.

در مقایسه فولاد سمانته با سایر محصولات، نکات کاربردیای یافت میشود. مثلا در حین انجام پروژههای عمرانی، هنگام خرید عرشه فولادی و موارد مشابه، به دنبال خواص خمشی ورق هستیم. برای قطعات سمانته اما هدف اصلی مقاومت در برابر سایش سطحی و انعطاف درونی است. این نوع فولاد گرچه تحمل فشار یکنواخت کمتری نسبت به دیگر مدلها دارد، اما سطح آن خیلی دیرتر دچار سایش میشود. سایر فولادها فشار بالاتری را تحمل میکنند ولی در صورت نداشتن سختکاری سطحی مناسب، سریعتر در برابر سایش فرسوده میشوند. در جدول زیر میتوانید به صورت خلاصه تفاوتهای اصلی فولاد سمانتده و سایر فولادهای سختکاریشده را مشاهده نمایید.

| ویژگی | فولاد سمانته | سایر فولادها |

| نوع سختکاری | سختکاری سطحی | سختکاری کل مقطع |

| مراحل تولید | سمانتاسیون (کربوریزه، نیترید و سیانید) + حرارتدهی، کوئنچ و تمپر | حرارتدهی، کوئنچ و تمپر |

| متریال اولیه | فولاد کمکربن | فولاد پرکربن |

| نفوذ سختی در مقطع | بین 0.2 تا 2 میلیمتر | یکسان در کل مقطع |

| مغز قطعه | نرم و چقرمه | سخت و نسبتا شکننده |

| مقاومت سایشی | بالا | کمتر |

| عملکرد برابر ضربه | بالاتر چون هسته نرم انرژی را جذب میکند | ضعیفتر به دلیل سختی یکنواخت |

| قابلیت ماشینکاری پس از سختی | بالا | دشوارتر |

| تنش داخلی بعد از سختی | کمتر | بیشتر |

| طول عمر | حدود 40 درصد بیشتر | بالا |

| مقاومت به خستگی | بالاتر | مناسب |

| کاربرد رایج | چرخدندهها، شفت، پین، یاتاقان، بولت، قطعات سایشی | المانهای ساختمانی، ابزارهای برش، قطعات سنگین |

برای اطلاعات بیشتر میتوانید فولاد ساختمانی چیست را مطالعه کنید.

روش تولید فولاد سمانته

در فرآیند تولید فولاد سمانته، قطعه کار طی سمانتاسیون در دمایی بین 850 تا 980 درجه سانتیگراد قرار میگیرد تا کربن به سطح آن نفوذ کند. سپس قطعه در دمایی حدود 780 تا 820 درجه سانتیگراد تحت عملیات سختکاری قرار میگیرد. مرحله بعدی نوبت کوئنچ است که با استفاده از آب، روغن یا گاز انجام میشود که در سرد کردن سریع قطعه برای تثبیت ساختارش نقش اصلی را دارد. در پایان و طی آمپر کردن، فولاد دوباره در دمای 150 تا 200 درجه سانتیگراد گرم میشود تا تنشهای مرحله خنککاری کاهش یابند. فرآیند سمانتاسیون به روشهای مختلفی انجام میشود که مهمترین آنها عبارتاند از:

- کربوریزه کردن: در این روش فولاد در محیطی غنی از کربن قرار میگیرد تا کربن به آن نفوذ کند. کربوریزه میتواند به سه روش گازی، مایع یا جامد انجام شود و رایجترین روش سمانتاسیون به شمار میرود.

- نیترید کردن: این روش بیشتر برای فولادهای آلیاژی آلومینیوم، کروم و مولیبدن مناسب است و در دمای پایینتری نسبت به کربوریزه انجام میشود. نیترید کردن زمانبرتر است و به همین دلیل هزینه بالاتری هم دارد. این عملیات به سه شکل گازی، پلاسما و حمام نمک انجام میشود.

- سیانید کردن: برای سیانید کردن، سطح قطعه در حمام سیانیدی قرار میگیرد تا همزمان با کربن و نیتروژن ادغام شود. سیانید کردن ترکیبی از روشهای کربوریزه و نیترید است.

سخن پایانی

فولاد سمانته نوعی محصول فولادی است که سطحی بسیار سخت و غنی از کربن دارد، در حالی که هسته آن سختکارینشده باقی میماند تا چقرمگی خود را حفظ کند. این ویژگی منحصر به فرد باعث شده تا در صنایع حساس مانند خودروسازی و ساخت ماشینآلات صنعتی، سمانته تنها گزینهای باشد که توان ایستادگی در برابر سایشهای مداوم و انعطاف لازم برای ماشینکاری را داشته باشد.