از فایل تا فلز: مراحل طراحی برای برش لیزری دقیق ورقهای فلزی

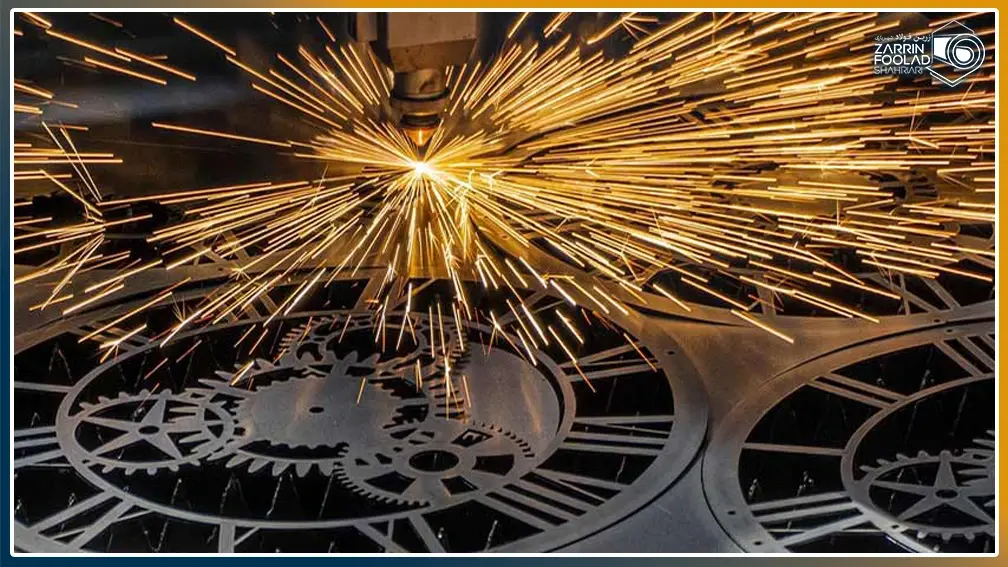

یکی از دقیقترین و کارآمدترین روشهای برش آهن، فولاد و سایر فلزات، برش لیزری است که در صنایع مختلف از جمله خودروسازی، هوافضا، الکترونیک و ساختمانسازی کاربرد گستردهای یافتهاست. در این روش، پرتوی لیزر با تمرکز بالا سطح فلز را ذوب یا تبخیر کرده و برشهایی با لبههای تمیز و با کمترین تغییر شکل ایجاد میکند.

از مزایای اصلی این روش میتوان به دقت و کیفیت بالا، امکان برش طرحهای پیچیده، سرعت زیاد، کاهش ضایعات و عدم نیاز به تماس فیزیکی اشاره کرد؛ این ویژگیها، خدمات برش لیزری را به گزینهای ایدهآل برای تولید انبوه قطعات فلزی با تلرانسهای دقیق تبدیل کرده است.

فهرست مطالب

مراحل طراحی و آمادهسازی طرح برای برش لیزری ورق

قبل از برش بهتر است اطلاعات کافی در مورد انواع روشهای برش ورق فلزی جمع آوری شود تا بهترین گزینه با توجه به بودجه و امکانات در دسترس مشخص شود؛ با اینکه لیزر کات روشی بسیار دقیق و سریع است اما طراحی و آمادهسازی طرح برای برش لیزری ورقهای فلزی نیازمند دقت و استفاده از نرمافزارهای تخصصی است. در ادامه، مراحل کلیدی این فرآیند و نکات مهم مرتبط را بررسی میکنیم:

انتخاب نرمافزار مناسب

برای ایجاد طرحهای دقیق، نرمافزارهای طراحیِ برداری مانند Adobe Illustrator، CorelDRAW، AutoCAD و Inkscape توصیه میشوند. این برنامهها امکان طراحی دقیق و تبدیل طرحها به فرمتهای قابل قبول برای دستگاههای برش لیزری را فراهم میکنند.

ایجاد طرح وکتور

طرحهای برش لیزری باید به صورت وکتور طراحی شوند تا دستگاه بتواند مسیرهای برش را به درستی تشخیص دهد. فرمتهای رایج برای این منظور شامل DXF، LXDS، SVG و AI هستند.

تنظیمات طراحی

برای برش لیزری، خطوط باید نازک و معمولا با ضخامت 0.1 میلیمتر یا کمتر تنظیم شوند تا دستگاه بتواند آنها را به عنوان مسیر برش تشخیص دهد. دستگاههای برش لیزری دارای محدودیتهایی در برش جزئیاتِ بسیار ریز هستند.

نکته مهم

حداقل فاصله بین خطوط برش باید متناسب با ضخامت ماده تعیین شود تا از ذوب شدن یا تغییر شکل ناخواسته قطعه جلوگیری گردد.

پیشنمایش و بررسی نهایی

قبل از ارسال فایل به دستگاه، باید پیشنمایشی از طرح بررسی شود تا از صحت مسیرهای برش، عدم وجود خطوط همپوشان، فاصله خطوط و بسته بودن تمامی مسیرها اطمینان حاصل شود.

وجود خطوط تکراری یا همپوشان میتواند باعث برشهای ناخواسته و اتلاف زمان شود. بنابراین باید اطمینان حاصل شود که هر خط تنها یکبار در طرح وجود دارد. علاوه بر این در صورت نیاز به حکاکی، باید خطوط مربوطه با رنگ یا لایهای متفاوت مشخص شوند تا دستگاه بین برش و حکاکی تمایز قائل شود.

تنظیمات دستگاه برش لیزری

برای تنظیم بهینه دستگاه برش لیزری فلزات، توجه به پارامترهای زیر ضروری است:

- توان لیزر (Laser Power): توان لیزر بر سرعت، برش و کیفیت آن تأثیر مستقیم دارد. برای ورقهای نازک، توان پایینتر و برای ورقهای ضخیمتر، توان بالاتر مناسب است.

- سرعت برش (Cutting Speed): کیفیت لبهها و دقت برش تا حد قابل توجه به سرعت برش بستگی دارد. این پارامتر باید متناسب با ضخامت ورق و توان لیزر تنظیم شود تا از سوختگی یا پلیسه جلوگیری شود.

- فرکانس پالس (Pulse Frequency): تعداد پالس در یک زمان مشخص بر کیفیت برش و میزان حرارت وارد شده به ماده تأثیرگذار است. فرکانس بالاتر برای مواد نازک و فرکانس پایینتر برای مواد ضخیمتر مناسب است.

- نوع و فشار گاز کمکی (Assist Gas Type and Pressure): وجود گاز کمکی به تمیزی برش و جلوگیری از اکسیداسیون کمک میکند. برای فولاد کربنی، استفاده از اکسیژن با فشار متوسط مناسب است، در حالی که برای فولاد ضدزنگ و آلومینیوم، نیتروژن با فشار بالاتر توصیه میشود. همچنین، برای ورقهای نازک و کاهش هزینهها، استفاده از هوای فشرده گزینه مناسبتری است.

- فاصله کانونی (Focus Position): فاصله کانونی پارامتری بسیار مهم در برش لیزری است و باید بهطور دقیق بر روی سطح و یا کمی زیر سطح ورق تنظیم گردد.

- دهانه نازل (Nozzle Diameter): برای ورقهای نازک، نازلهای کوچکتر و برای ورقهای ضخیمتر، نازلهای بزرگتر مناسب هستند تا کیفیت مطلوبی را برای محصول نهایی رقم بزنند.

- نوع و ضخامت ورق (Material Type and Thickness): برای هر نوع ورق، تنظیمات خاصی مانند توان لیزر، سرعت برش و نوع گاز کمکی مورد نیاز است. این پارامترها بر اساس نوع و ضخامت ورق تنظیم میشوند.

شرح عملیات برش لیزری

عملیات برش لیزری فلزات فرآیندی است که از پرتو لیزر برای برش دقیق و تمیز فلزات استفاده میکند. در این فرآیند، پرتو لیزر توسط لنزهای مخصوص متمرکز شده و انرژی زیادی در یک نقطه ایجاد میشود. این عمل باعث افزایش دمای سطح فلز تا حد ذوب میشود.

سپس، گاز کمکی مانند اکسیژن، نیتروژن یا هوای فشرده به منطقه برش هدایت میشود تا به تمیزی برش کمک کرده و از اکسیداسیون جلوگیری کند. ترکیب حرارت لیزر و جریان گاز منجر به ذوب و جداسازی فلز میشود و در نهایت برش تمیز و دقیقی ایجاد میکند. پس از برش، فلز به سرعت خنک میشود تا از تغییر شکل و تنشهای حرارتی جلوگیری گردد.

برش لیزری به دلیل دقت بالا و سرعت زیاد در تولید قطعات فلزی، به ویژه در صنایعی مانند ساخت سقفها و پوششهای فلزی، کاربرد گستردهای پیدا کرده است. علاوه بر برش لیزری، خدمات بسیار دیگری مانند فرمینگ ورق شیروانی نیز در مجموعه ما انجام میشود که به راحتی قابل سفارش هستند.

عملیات پس از برش

پس از انجام برش لیزری فلزات، مراحل تکمیلی به ترتیب عبارتند از تمیزکاری، پرداخت نهایی، کنترل کیفیت و بازرسی.

ابتدا باید بقایای مواد ذوبشده، اکسیدها و ذرات ریز از سطح برش حذف شوند. این کار معمولا با استفاده از روشهای مختلف تمیزکاری مانند برس یا دستگاههای خاص انجام میشود. در مرحله بعد، سطح برش با استفاده از روشهایی مانند سابزنی، پولیش یا سندبلاست صاف و صیقلی میشود تا از زبری یا ناصافی جلوگیری گردد.

پس از تمیزکاری و پرداخت، قطعات باید از نظر ابعادی، هندسی و کیفیت سطحی مورد بررسی قرار گیرند. این مرحله شامل اندازهگیری دقیق و تطابق با نقشههای فنی است.

در نهایت، پس از تایید کیفیت، قطعات آماده بارگیری و ارسال میشوند و بستهبندی مناسب برای جلوگیری از آسیب در حین حملونقل انجام میگردد. در بسیاری از پروژههای صنعتی، استفاده از جرثقیل سقفی برای جابجایی قطعات برش خورده، خصوصا در فضاهای بزرگ کارخانهها، بخش ضروری عملیات است. این ابزار به سرعت و دقت در جابجایی ورقهای فلزی کمک میکند، به ویژه زمانی که قطعات سنگین یا بزرگ باشند.