بهترین روش برای پوشش دهی سطوح نفت و گاز

همانطور که میدانید صنعت نفت و گاز به عنوان سنگبنای زیرساختهای انرژی جهان شناخته میشود. نوآوریهای این صنعت که باید ایمنی تجهیزات و کارکنان را تضمین کند، در سالهای اخیر وارد مرحلهای نوین و انقلابی شده است. چه در مسیرهای زمینی، چه در سکوهای نفتی و حتی در مخازن ذخیرهسازی سوخت، متریال و استانداردهای مشخصی برای خطوط انتقال نفت و گاز وجود دارند. از رایجترین متریالهای مورد استفاده برای حفاظت این تجهیزات میتوان به پوشش سهلایه پلیاتیلن و پوشش پلییورتان اشاره کرد. البته در سالهای اخیر فناوریهای جدیدتری هم برای افزایش دوام و طول عمر لولهها بهکار گرفته شدهاند. در این مقاله از زرین فولاد مهمترین پوششهای مورد استفاده در لولههای نفت و گاز و جدیدترین فناوریهای این صنعت را بررسی میکنیم.

فهرست مطالب

بهترین پوششها برای خطوط لوله نفت و گاز

پوششدهی سطوح نفت و گاز، به صورت داخلی و خارجی، با استفاده از متریالهایی مانند پوشش اپوکسی FBE، پوشش سهلایه پلیاتیلن و پوشش پلییورتان انجام میشود. این پوششها توانایی تحمل شرایط عملیاتی سخت در مخازن، خطوط انتقال خشکی و زیر آب را دارند. این پوششها مزایا و ویژگیهای خاص خود را داشته و با بخشهای مشخصی از زنجیره استخراج، انتقال و نگهداری نفت و گاز سازگار هستند. در ادامه چند مورد از پرکاربردترین پوششهای مورد استفاده برای لولههای نفت و گاز را معرفی میکنیم.

- پوشش اپوکسی ذوبی: این پوشش یکی از رایجترین استانداردها در صنعت نفت و گاز بوده که به صورت تکلایه یا دولایه اجرا میشود و در دسته پلیمرهای گرماسخت قرار میگیرد. در این روش پودر اپوکسی روی سطح لوله اعمال شده و سپس با اعمال حرارت، یکنواخت و پایدار میشود. سهولت اجرا و چسبندگی بالا از مهمترین مزایای چنین پوششهایی هستند که نقش رنگ ضدخوردگی خطوط لوله را ایفا میکنند.

- پوشش سهلایه پلیاتیلن: پوشش 3LPE از سه لایه شامل پرایمر اپوکسی ذوبی، لایه چسب و در نهایت روکش پلیاتیلن تشکیل شده است. این ساختار چندلایه باعث افزایش مقاومت در برابر ضربه، رطوبت و اکسیداسیون میشود و عملکرد بهتری در شرایط محیطی سخت دارد. در مقایسه با پوشش اپوکسی، این روش هزینه بالاتری داشته و فرآیند اجرای آن نیز پیچیدهتر است.

- پوشش زغال سنگی یا آسفالتی: این نوع پوشش یکی از قدیمیترین روشهای محافظت از لولهها محسوب میشود و از پلاستیزهکردن قطران زغال سنگ به دست میآید. پوشش زغال سنگی به شکل مایع روی سطح لوله اعمال شده و ظاهری تیره با بوی ناخوشایندی دارد. این فناوری قدیمی همچنان هم به دلیل قیمت پایین، یک گزینه اقتصادی برای پوشش لولههای خطوط دریایی و سکوهای نفت و گاز به شمار میرود.

- پوششهای تقویتشده با نانو: در سال 2025 فناوری نانو پیشرفتهای قابلتوجهی در زمینه پوششدهی لولههای نفت و گاز ایجاد کرد. مثلا پوششهای نانوکامپوزیتی با استفاده از ذرات گرافن و نانولولههای کربنی، قابلیتهای فوقالعادهای مثل خودترمیمی را فراهم میکنند. چنین ویژگیهایی، در کنار چسبندگی بالاتر و مقاومت بیشتر در برابر اشعه خورشید، باعث افزایش طول عمر خطوط لوله و کاهش هزینههای تعمیر و نگهداری شدهاند.

با توجه به اینکه خطوط لوله نفت و گاز به طور مداوم در معرض سایش و دماهای بالا قرار دارند، نبود پوشش مناسب میتواند در مدت کوتاهی آنها را فرسوده کند. از آنجا که هزینه تعمیر یا تعویض این خطوط هم خیلی بالا است، استفاده از فناوریهای نوین اهمیت ویژهای پیدا میکند. به عنوان نمونه لولههای کامپوزیتی با فناوری پلیمرهای پیشرفته علاوه بر وزن کمتر، خاصیت ضدخوردگی بالایی دارند و اغلب اوقات نیاز به پوشش داخلی لوله را از بین میبرند. این لولهها که با رزینهای ترموپلاستیک یا ترموست تقویت میشوند، جایگزین بادوامی برای لولههای فولادی ساخته شده از ورقهای نورد گرم یا سرد مثل ورق آهن سیاه در خطوط انتقال خشکی هستند.

نکته مهم

روش پاشش یکی از شیوههای سنتی اعمال پوشش بر روی لولهها است که امروزه با تجهیزات پیشرفتهای مانند دستگاههای اسپری داخلی انجام میشود. در این روش ابتدا لوله گرم شده، پوشش یکنواخت در داخل آن اسپری میگردد و سپس داخل کوره پخته میشود. در یکی از نمونههای موفق اجرای این فناوری، زمان پوششدهی یک قطعه از 12 ساعت به 2 ساعت کاهش یافت که بهرهوری بالای آن را نشان میدهد.

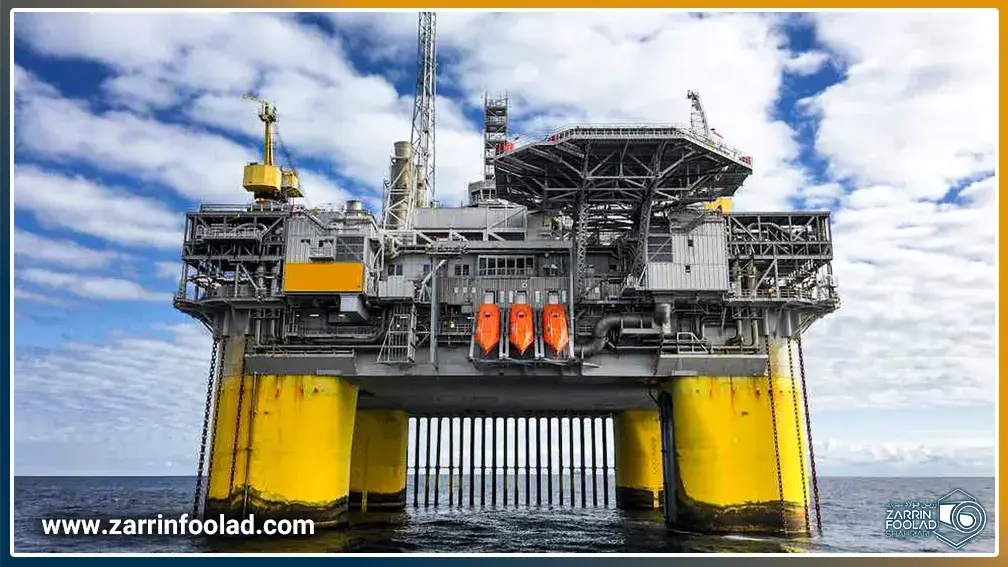

پوششهای سکوهای دریایی

پوششدهی در سکوهای دریایی باید بر اساس ناحیهبندی خطوط لوله زیر آب، ناحیه جوی و قسمت مرزی بین آب و هوا انجام شود که هر کدام پوشش خاص خود را میطلبد. برای چنین محیطهایی از پوششهای سهلایه استفاده میشود. پوشش پلیپروپیلن سهلایه یکی از گزینههای رایج است که در مقایسه با پلییورتان آب کمتری جذب میکند. وجود روکش پلیپروپیلن، مقاومت این پوشش را در برابر نمک بالا میبرد، به همین دلیل در خطوط دریایی و سکوهای نفت و گاز کاربرد بیشتری دارد.

در فناوریهای مدرنتر، ابرآلیاژهایی مثل فولاد دوپلکس که حاوی کروم و نیکل هستند، دارای ساختاری دوگانه متشکل از فازهای آستنیت و فریت بوده و با شرایط سخت خطوط دریایی و مخازن ذخیرهسازی سازگاری خوبی دارند. اینکونل هم یک سوپرآلیاژ بر پایه نیکل است که به خاطر تشکیل یک لایه غیرفعال اکسیدی روی سطح خود، گزینه مناسبی برای سکوهای دریایی محسوب میشود.

در سکوهای نفت و گاز، برای ساخت بخشهایی از تاسیسات مانند ستونها، تیرها، داربستها و خرپاها معمولا از فولادهای ساختمانی استفاده میشود. در انتخاب این فولادها، جدا از توجه به عوامل اقتصادی مانند قیمت لوله سیاه داربستی یا قیمت ورق فولادی، باید قابلیتهای متریال مورد استفاده را سنجید. فولادهای بهکار گرفته شده در سکوها باید کمکربن باشند تا با حفظ چقرمگی، در برابر فشارهای مکانیکی و شرایط جوی دریایی عملکرد مطلوبی از خود نشان دهند.

بهترین پوششها برای مخازن ذخیره سوخت

مخازن ذخیره سوخت از فولاد ساخته میشوند که برای محافظت از بدنه داخلی و خارجی آنها پوششهایی مانند رزینهای اپوکسی یا اپوکسی وینیلاستر مورد استفاده قرار میگیرند. برای فرسوده نشدن این مخازن، رنگ صنعتی نفت و گاز بهکار گرفته میشود که عمدتا اپوکسی یا پلییورتان هستند. پوشش پلییورتان یک سیستم دو جزئی متشکل از رزین پلیاُل و هاردنر ایزوسیانات است. این پوشش در مقایسه با برخی موارد سنتی، مدرنتر بوده و سرعت بالای خشک شدن یکی از مهمترین مزیتهای آن است. این پوشش پس از مخلوط شدن باید در زمان خیلی کمی استفاده شود وگرنه خواص خود را از دست میدهد. پلییورتان علاوه بر مخازن، در خطوط لوله زمینی و دریایی هم کاربرد دارد.

برای اطلاعات بیشتر میتوانید تفاوت ورق گرم و سرد را مطالعه کنید.

روشهای تست و بازرسی

انجام بازرسی خطوط لوله نفت و گاز، با هدف پیشگیری از خرابیهایی همچون نشتی، در حین ساخت و سپس بهصورت دورهای الزامی است و شامل آزمونهایی همچون اولتراسونیک، رادیوگرافی، هیدرواستاتیک و تست ذرات مغناطیسی میشود. این بازرسی ها معمولا تحت عنوان استانداردهای خاصی شناخته میشوند. مثلا در بازرسی سکوهای دریایی، همیشه باید تستهای ASTM B117، ISO 12944-C5M و NORSOK M-501 را انجام داد. بخش مهمی از فناوریهای مدرن در این زمینه امکان بازرسیهای لحظهای را هم به وجود آوردهاند. این بازرسیها توسط مواد هوشمندی همچون حسگرهای پیزوالکتریک، کابلهای فیبر نوری و آلیاژهای حافظهدار قابل انجام هستند که شناسایی زودهنگام نشت را ممکن میسازند. برخی از آزمونهای غیر مخرب لوله و مخازن را در جدول زیر معرفی میکنیم.

| نام روش | هدف |

| بازرسی چشمی | بررسی سطوح داخلی و خارجی برای یافتن نشانههای خوردگی، نشتی و تغییر شکل توسط کارشناس |

| تست التراسونیک | استفاده از امواج صوتی با فرکانس بالا برای عیبیابی ترکها و ناپیوستگیها ضخامت دیواره |

| تست رادیوگرافی | استفاده از اشعه ایکس یا گاما برای بازرسی ساختار داخلی دیواره |

| تست ذرات مغناطیسی | اعمال میدان مغناطیسی و یافتن ترکهای سطحی از طریق جذب شدن ذرات ریز |

| تست مایعات نافذ | استفاده از مایعات برای نفوذ در شکافهای سطحی که با چشم غیرمسلح قابل رویت نیستند که پس از پاک شدن مایع از دیواره دیده میشوند. |

| تست هیدرواستاتیک | پر کردن مخزن از مایعاتی مثل آب با فشاری بالاتر از فشار عملیاتی برای بررسی نشتی و مقاومت سازه |

| انتشار آکوستیک | دریافت امواج صوتی توسط سنسورهای حساس برای شناسایی صداهای ناشی از ترک یا شکستگیها |

جمعبندی

صنعت نفت و گاز بخش چشمگیری از اقتصاد جهانی را شکل میدهد که در مراحل استخراج، تولید و نگهداری با چالشهای فنی پیچیدهای روبرو است. البته این چالشها با ظهور فناوریهای جدید در حال کاهش هستند. به عنوان نمونه اگرچه انواع پوشش ضدخوردگی نفت و گاز نظیر پلیاتیلن و پلییورتان همچنان در خطوط انتقال کارایی دارند، اما فناوری نانو و جایگزینی لولههای کامپوزیتی پیشرفته به جای مقاطع فولادی، افقهای نوینی را در جهت افزایش بهرهوری در این صنعت ترسیم کرده است.