همه چیز درباره نورد؛ از غلتک تا ورق گالوانیزه

عملیات نورد یا رولینگ یکی از فرآیندهای اصلی در شکلدهی فلزات است. در این فرآیند ضخامت قطعات فلزی با فشار دو یا چندین عدد غلتک کاهش پیدا میکند. دستگاههای نورد، غلتکهایی با آرایشهای مختلف دارند و برای تولید محصولات فلزی با خواص فیزیکی متفاوت استفاده میشوند. در ادامه اصول اساسی عملیات رولینگ و انواع روشهای این فرآیند را بررسی میکنیم.

فهرست مطالب

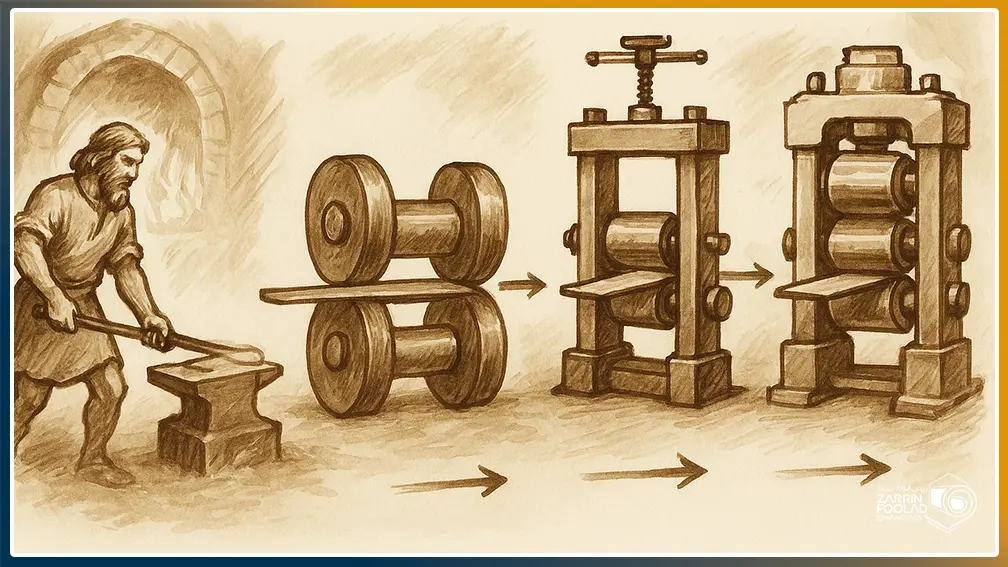

نگاهی به گذشته: تاریخچه مختصر تکامل فرآیند نورد

ریشههای فرآیند نورد و تغییر شکل فلزات به هزاران سال پیش در مناطقی از آسیا بازمیگردد. با این حال شکل نوینتر این فرآیند نخستین بار در حدود قرن شانزدهم میلادی در اروپا و با استفاده از آسیابهای مخصوص به اجرا درآمد. در سده هفدهم دستگاههای غلتک چوبی برای نورد فلزاتی مانند سرب و قلع ساخته شدند. در این دوره استفاده از غلتکها به دلیل کاهش هزینه و افزایش بازدهی در کارها به سرعت گسترش یافت. با آغاز انقلاب صنعتی و اختراع موتورهای بخار هم ابعاد دستگاههای رولینگ افزایش یافت و امکان کار روی فلزات سنگینتر فراهم شد. نهایتا در قرن بیستم موتورهای الکتریکی جایگزین موتورهای بخاری شده و دستگاههای رولینگ امروزی پدید آمدند.

فرآیند نورد و اصول اساسی آن

عملیات نورد به روشهای گوناگون (سرد و گرم) و به وسیله غلتکهای متعدد با آرایشهای متفاوت انجام میشود. هر کدام از این روشها دارای فرآیند بخصوصی هستند و جزییات آنها یکسان نیست. به طور کلی و ساده، فرآیند رولینگ به عبور یک قطعه فلزی از بین دو غلتک گفته میشود. رولینگ یک عملیات صنعتی است که اصول و پیچیدگیهای خود را دارد. ابتدا باید اشاره کرد که ضخامت قطعه فلزی همیشه اندکی بیشتر از فاصله بین دو غلتک باید در نظر گرفته شود. فشار و اصطکاک ناشی از تماس قطعه با غلتکها موجب کاهش ضخامت و افزایش طول آن میشود. میزان این اصطکاک باید با جنس و ضخامت ماده اولیه متناسب باشد. برای مثال اگر قدرت اصطکاک کافی نباشد قطعه باید دفعات بیشتری از بین غلتکها عبور کند. افزایش نیروی وارده به قطعه فلزی سرعت کاهش ضخامت را افزایش میدهد. این موارد از اصول اساسی رولینگ هستند.

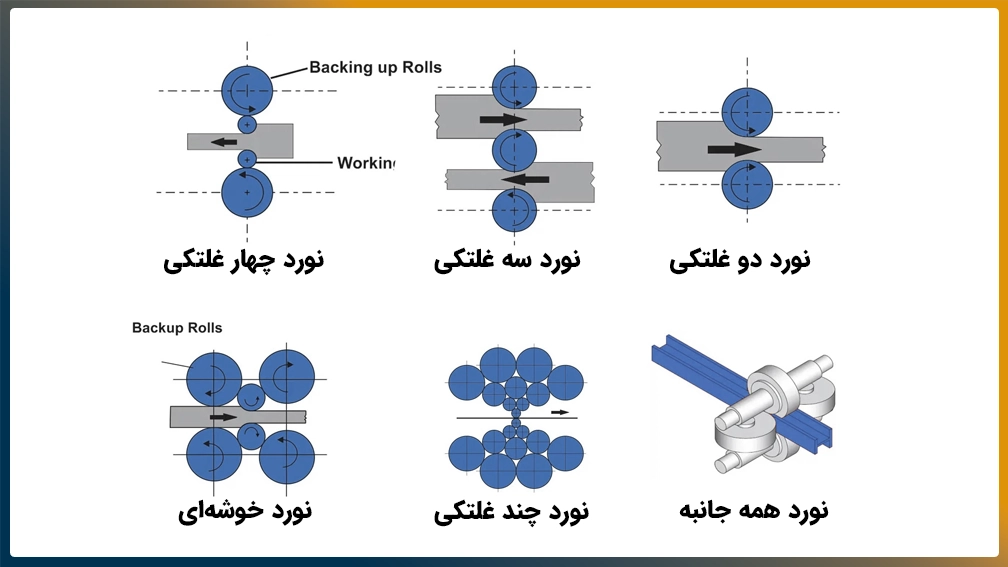

انواع آرایش غلتک ها در نورد

غلتککاری یکی از بخشهای اصلی فرآیند رولینگ محسوب میشود. نوع آرایش و چیدمان غلتکهای مورد استفاده برای انجام این کار، با توجه به نوع محصول خروجی مورد نیاز، قابل تغییر است. در ادامه برخی از انواع غلتکها شرح داده میشوند:

نورد غلتک دو طبقه (Two-High Rolling Mill)

این مورد سادهترین آرایش غلتک در فرآیند رولینگ است. در این نوع دستگاه از دو غلتک استفاده میشود که در جهت مخالف یکدیگر حرکت میکنند. قطر این غلتکها معمولا بین 0.6 تا 1.4 متر است. قطعه فلزی در این فرآیند پس از حدود 30 بار رفت و برگشت از بین غلتکها به مرحله بلوم میرسد.

نورد سه طبقه (Three-High Rolling Mill)

غلتکهای بالایی و پایینی در این دستگاه در یک جهت و غلتک میانی در جهت مخالف حرکت میکند. در این نوع نورد دیگر نیازی به معکوس کردن قطعه نخواهد بود که این امر باعث افزایش سرعت کار میشود.

نورد چهار طبقه (Four-High Rolling Mill)

در این دستگاه دو غلتک اصلی با قطعه فلزی درگیر شده و دو غلتک به عنوان پشتیبان عمل میکنند. غلتکهای پشتیبان به صورت عمود بر دو غلتک اصلی قرار میگیرند.

نورد خوشهای (Cluster Mill)

این نوع آرایش غلتک شباهتهایی به دستگاههای چهار طبقه دارد اما در آن از غلتکهای پشتیبان بیشتری استفاده میشود. این امر به ویژه هنگام رولینگ قطعات پهن و نازک یا فلزات با مقاومت بالا اهمیت دارد.

نورد غلتک کاری همه جانبه (Universal Rolling Mill)

این نوع دستگاه دارای غلتکهایی است که هم در جهت افقی و هم در جهت عمودی قرار گرفتهاند. این آرایش امکان کار روی قطعات با شکل پیچیده، مانند مقاطع H و I شکل، را فراهم میکند.

انواع خروجی های خط نورد

خروجیهای خط نورد بسیار متنوع هستند و بسته به نوع خط نورد، مواد اولیه مورد استفاده و کاربرد نهایی، محصولات مختلفی تولید میشوند. به طور کلی، میتوان خروجیهای خط نورد فولاد را به دستههای زیر تقسیم کرد:

| (Flat Products) محصولات تخت | (Strip) کویل، ورق، پلیت و نوار |

| (Long Products)محصولات طویل | میلگرد، تیرآهن، نبشی، ناودانی، سپری، میل چهار گوش، سیم و ریل |

| (Special Profiles) پروفیلهای خاص | لولههای بدون درز، پروفیلهای توخالی |

این محصولات بسته به نوع نورد (گرم یا سرد) و آرایش غلتکها با ویژگیهای مکانیکی و ابعادی متنوعی تولید میشوند.

اصول فیزیکی و مکانیکی فرآیند نورد

نورد یک فرآیند مکانیکی بوده که بر پایه قوانین فیزیک استوار است. برای انجام صحیح رولینگ باید درک درستی از نیروهای فیزیکی درگیر در این عملیات، مفاهیم پایهای مانند تغییر شکل پلاستیک و عوامل موثر بر تغییر شکل ماده (مانند دما و سرعت انجام کار) داشته باشید.

نیروهای و تنش های درگیر در فرآیند نورد

نیروهای فیزیکی از مهمترین عوامل در فرآیند نورد محسوب میشوند که بر کیفیت نهایی کار تاثیر مستقیم دارند. اصلیترین نیروهایی که هنگام محاسبات پیش از انجام رولینگ باید در نظر داشت عبارتند از:

- نیروی نورد: این نیرو در واقع فشاری است که توسط غلتکها به قطعه فلزی وارد میشود تا شکل آن را تغییر دهد. این نیرو از اهمیت بسزایی برخوردار است زیرا میزان تغییر شکل ایجاد شده در قطعه طی هر پاس را تعیین میکند. عواملی نظیر ضخامت قطعه فولادی، دمای آن و سرعت انجام کار بر میزان و شدت این نیرو تاثیرگذار هستند.

- گشتاور: گشتاور در این فرآیند به نیروی مورد نیاز برای آغاز و حفظ حرکت مقطع فولادی بر روی غلتک و عبور از آن اشاره دارد. میزان فاصله بین نقطه مرکز غلتک و مرکز اعمال نیرو در شدت گشتاور مورد نیاز موثر است.

- تنشهای فشاری و برشی: تنشهای فشاری به صورت عمود بر سطح غلتک و مقطع فلزی وارد شده و موجب کاهش ضخامت آن میشوند. تنش برشی به فشار وارده موازی با جهت حرکت غلتک اشاره دارد که نقش اساسی در تغییر شکل ماده فلزی ایفا میکند.

مفهوم تغییر شکل پلاستیک و مکانیزم آن در نورد

تغییر شکل در مواد پس از بارگذاری به دو صورت الاستیک و پلاستیک رخ میدهد. برخی مواد پس از اعمال فشار و بار، دوباره به حالت اولیه خود باز میگردند. این مواد دارای خواص تغییر شکل الاستیک هستند. در مقابل برخی مواد پس از اعمال فشار، حالت ثانویه خود را حفظ میکنند. این مواد دارای خواص تغییر شکل پلاستیک یا غیرقابل بازگشت هستند. فرآیند رولینگ به صورت مستقیم بر تغییر شکل پلاستیک اثر میگذارد. در واقع کاهش ضخامت مقطع فلزی پس از رولینگ به دلیل خواص پلاستیک ماده رخ میدهد.

عوامل موثر بر تغییر شکل ماده در نورد

مهمترین عوامل تاثیرگذار روی ماده در فرآیند نورد عبارتند از:

- دما: افزایش دما منجر به افزایش شکلپذیری ماده میشود. میزان دمای مورد نیاز در دو نوع عملیات رولینگ سرد و گرم با یکدیگر تفاوت دارند.

- سرعت نورد: این مورد به سرعت تغییر شکل ماده حین انجام کار اشاره دارد. گاهی افزایش سرعت باعث افزایش مقاومت مقاطع فلزی در برابر تغییر شکل میشود.

- میزان کاهش ضخامت: نرخ کاهش ضخامت ماده در هر پاس یکی از موثرترین عوامل در فرآیند رولینگ است. اعمال نیروی بیشتر در هر پاس ممکن است به ایجاد عیوب در محصول نهایی منجر شود.

نورد گرم (Rolling Hot)

نورد گرم باید در دمایی بالاتر از دمای تبلور ماده انجام شود. همانطور که پیشتر گفته شد دمای مورد نیاز در هر روش متفاوت است. در این روش دمای مناسب برای انجام کار معمولا حدود 50 تا 100 درجه سانتیگراد بالاتر از دمای تبلور ماده است. قرار گرفتن فلزات به صورت گداخته در غلتکها فرآیند تغییر شکل آنها را تسهیل میکند. تنظیم دقیق حرارت در این روش اهمیت ویژهای دارد. محصولاتی مانند ورق سیاه آهن که به روش رولینگ گرم تولید میشوند در صنایعی همچون پتروشیمی، خودروسازی و کشاورزی کاربرد گستردهای دارند.

نورد سرد (Rolling Cold)

نورد سرد در دمایی پایینتر از دمای تبلور مجدد ماده (20 تا 90 درجه سانتیگراد) انجام میگیرد. در این روش، به دلیل نیاز به اعمال نیروی بیشتر، از جکهای هیدرولیک یا پنوماتیک استفاده میشود. ضریب شکلدهی در این روش نسبت به رولینگ گرم کمتر است. رولینگ سرد گزینهای مناسب برای تغییر شکل قطعات نازکی است که نیازمند دقت و ظرافت بالا در کار هستند. نورد سرد در مقایسه با روش گرم هزینه کمتری دارد. از محصولات تولید شده به روش رولینگ سرد بیشتر برای ساخت لوازم خانگی، بردهای الکترونیکی، پوشش خودرو و ناودانی ورق گالوانیزه استفاده میشود.

نکته مهم

محصولات تولید شده به روش رولینگ گرم بیشتر در کارهایی مورد استفاده قرار میگیرند که نیاز به مقاومت بالاتری در برابر عوامل مخرب محیطی باشد. این محصولات توانایی ایستادگی در برابر تغییرات دمایی و شیمیایی را دارند.

ورق گالوانیزه، محصول نورد گرم است یا سرد؟

ورق گالوانیزه به دو روش سرد و گرم تولید میشود. ورقهای تولید شده به هر یک از این روشها دارای مزایا و ویژگیهای بخصوصی هستند. برخی از تفاوتهای این دو مورد عبارتند از:

- گالوانیزه گرم (Hot-Dip Galvanizing): در این روش، ورق فولادی در حمام روی مذاب غوطهور میشود. اگرچه این روش پوشش ضخیمتر و مقاومتری ایجاد میکند، اما ورق پایه همچنان میتواند نورد سرد باشد. ویژگی این نوع ورق عبارتند از: سطح مات، ضخامت بالا، قدرت مکانیکی بالا و مقاومت بالاتر در برابر زنگ زدگی و ضربات .

- گالوانیزه سرد (Electrogalvanizing): در این روش، از جریان الکتریکی برای نشاندن لایه روی بر سطح ورق فولادی استفاده میشود. این فرآیند معمولاً در دمای پایین انجام میشود و همواره بر روی ورق فولادی نورد سرد صورت میگیرد. از مهمترین ویژگی این نوع ورق می توان به سطح صاف و صیقلس، ضخامت کمتر و ظاهر زیباتر اشاره کرد.

هر یک از این ورقها باید با توجه به نوع پروژه انتخاب و استفاده شوند. به طور مثال ورق گالوانیزه مبارکه در هر دو نوع سرد و گرم موجود است.

روشی اساسی در تغییر شکل فلزات

درک کامل فرآیند نورد نقش مهمی در درک تغییر شکل مواد فولادی ایفا میکند. عملیات رولینگ پیچیدگیهای متعددی دارد و باید به صورت اصولی انجام شود. انجام صحیح این عملیات به بهبود کیفیت محصول نهایی در هر پروژهای نیز کمک میکند. ما در زرین فولاد شهریاری انواع خدمات مرتبط با حوزه فولاد از جمله برش ورق گالوانیزه، خم و فرمینگ انواع ورق را ارائه میدهیم. برای کسب اطلاعات بیشتر و اطلاع از قیمت روز ورق آهن میتوانید با شماره 03191003131 در تماس باشید.