رنگ مخصوص ورق گالوانیزه چیست؟ (+راهنمای رنگ آمیزی)

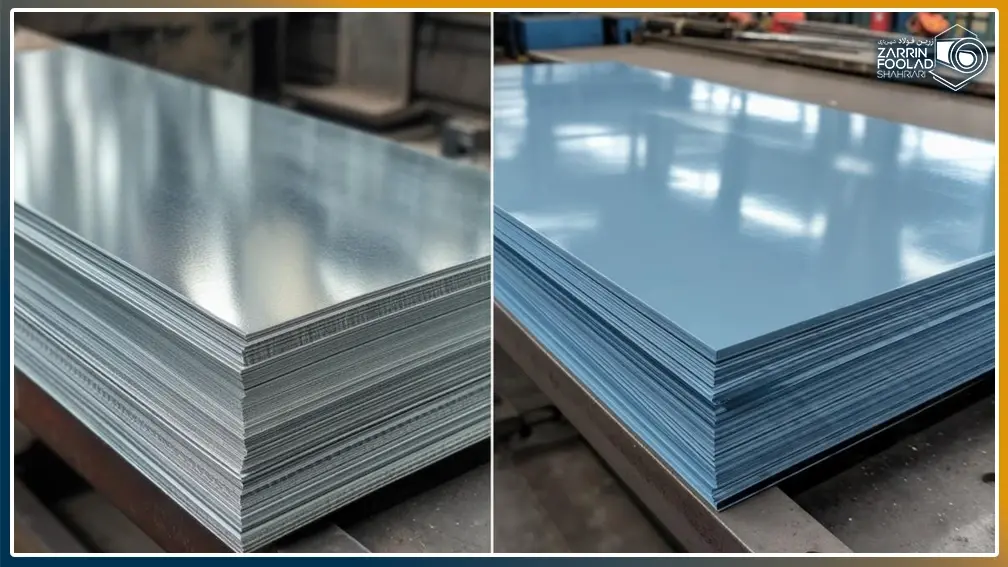

رنگآمیزی ورق گالوانیزه هم مقاومت این محصول را بالا میبرد و هم کاربرد آن را گسترش میدهد. شکل ظاهری این ورق به صورت پیشفرض برای محیطهای صنعتی مناسب است، اما بهکارگیری رنگ مناسب برای ورق گالوانیزه میتواند به تناسب این محصول با محیطهای مسکونی و تجاری کمک کند و زیبایی بصری فضا را افزایش دهد. در این پست از مجله زرین فولاد شهریاری به معرفی چند مدل رنگ مخصوص گالوانیزه خواهیم پرداخت.

فهرست مطالب

چرا ورق گالوانیزه به رنگآمیزی نیاز دارد؟

ورق گالوانیزه پس از رنگآمیزی در برابر بسیاری از عوامل مخرب، مصونیت پیدا خواهد کرد. کارکرد رنگکاری ورق گالوانیزه، جدا از تغییرات ظاهری که در آن ایجاد میکند، مانند کارکرد واکسن در بدن است. این فرآیند تا حد زیادی از استهلاک این قطعات فلزی جلوگیری میکند؛ به بیان دیگر رنگآمیزی ورق گالوانیزه مانند بیمه عمر عمل میکند. اگر کمی علمیتر به موضوع نگاه کنیم این رنگها توان مقاومتی ورق را در برابر اکسیژن و عوامل خورنده افزایش میدهند، خصوصا در بخشهایی از ورق که عملیاتی نظیر برش یا جوشکاری انجام شده و پوشش گالوانیزه آسیب دیده نیاز به چنین مواد تقویتکنندهای بیشتر حس میشود.

تاثیرات ظاهری رنگآمیزی ورق گالوانیزه هم که مشخص است. محصولات فولادی مختلفی مانند ورق شیروانی گالوانیزه به رنگکاری نیاز دارند. شکل ظاهری این ورقها در ابتدا شاید تنها برای محیطهای صنعتی مناسب باشند. با اعمال رنگهای متنوع و متناسب با دکوراسیون محیطهای مختلف میتوان پای این محصولات فولادی را به فضاهای مسکونی و تجاری نیز باز کرد و کارایی آنها را افزایش داد.

انواع رنگ مخصوص ورق گالوانیزه

تفاوت ورق گالوانیزه و ورق رنگی به صورت کلی در ظاهر و مقاومت آنهاست. این رنگها نه تنها جلوه بصری خوبی دارند بلکه مانند یک لایه محافظ عمل کرده و تاب آوری ورق گالوانیزه را در برابر خوردگی تکمیل میکنند. رایجترین رنگهای مورد استفاده برای این منظور، که هر کدام ویژگیهای منحصر به فرد خود را دارند، عبارتند از رنگهای اپوکسی، پلی اورتان، وینیلی و غیره که آنها را معرفی خواهیم کرد:

- رنگهای اپوکسی در انواع مختلفی مانند مدلهای تک جزئی یا دو جزئی موجود هستند. در مدلهای دو جزئی، بخش اصلی رنگ که رزین اپوکسی است با هاردنر (سختکننده) ترکیب میشود. این ترکیب شیمیایی باعث ایجاد یک پوشش بسیار مقاوم و سخت میگردد که این محصول را برای مصارف صنعتی نیازمند مقاومت بالا و سازههایی که در معرض سایش قرار دارند بسیار مناسب میسازد. رنگهای اپوکسی به دوام بالا در برابر شرایط جوی و چسبندگی قوی به سطوح مختلف معروف هستند.

- رنگهای پلیاورتان از مقاومترین رنگها در برابر خش، ضربه و مواد شیمیایی هستند و بر پایه رزین پلیاورتان ساخته میشوند. از ویژگیهای اصلی این رنگ تنوع بالا (از مات تا براق) و ساختار پلیمری آن را باید نام برد. این ویژگیها برای استفاده در صنایع بر پایه چوب یا مصارف تزئینی در دکوراسیونهای داخلی بسیار خوب عمل میکنند.

- رنگهای وینیلی نوعی رنگ یک جزئی هستند که به خوبی روی سطوح فلزات و سیمان میچسبند. پایه اصلی این رنگها رزین وینیل کلراید است که به آنها خواص ویژهای میبخشد. سرعت خشک شدن بسیار بالا یکی از برجستهترین ویژگیهای آنها است. به همین دلیل رنگهای وینیلی به طور گسترده در صنایع نفت و گاز، پتروشیمیها، برای ساخت کشتی و یا سایر سازههای دریایی مورد استفاده قرار میگیرند. مقاومت آنها در برابر رطوبت، آب شور و مواد شیمیایی برای چنین صنایعی ایدهآل است.

- رنگهای آکریلیک از رزین آکریلیک و حلال آب تولید میشوند. اکثر افراد این رنگها را با کاربرد گستردهای که در نقاشی دارند به خوبی میشناسند. داشتن ویژگیهای منحصر به فرد آنها از جمله خشک شدن سریع، ماندگاری بالا و تنوع بالا در رنگبندی باعث شده که آکریلیکها به عنوان رنگ برای ورق گالوانیزه نیز قابل استفاده باشند. توجه به این نکته حایز اهمیت است که قیمت ورق رنگی به دست آمده بر اساس نوع رنگ و تولیدکننده آن متفاوت است.

- گالواکوت (Galva Coat) نوعی رنگ مخصوص گالوانیزه محسوب میشود که در برابر حرارت و رطوبت دوام بالایی دارد. ویژگی متمایز کننده رنگهای گالواکوت، 70 درصد زینک (روی) درون آنها است. این رنگها نیز بر پایه پلیاورتان تولید میشوند و خواص مکانیکی و شیمیایی برجستهای دارند. یکی دیگر از مزایای مهم گالواکوت عدم نیاز آن به پرایمر و زیرسازی زیاد برای رنگکاری است. حتی برای ترمیم و رنگآمیزی دوباره نیز لازم نیست زیرسازی خاصی انجام شود.

نکته مهم

رنگ آکریلیک مخصوص ورق گالوانیزه، پایه آب دارد و با آب رقیق میشود؛ اما پس از خشک شدن، خاصیت ضدآب پیدا کرده و در برابر رطوبت، تابش نور خورشید و بارندگی، مقاومت خوبی از خود نشان میدهد بهویژه اگر از نوع آکریلیک مخصوص فضای بیرونی (Exterior Acrylic Paint) باشد.

مشخصات رنگ گالوانیزه با کیفیت چیست؟

رنگ ورق گالوانیزه به صورت ساختاری با رنگهای معمولی تفاوت زیادی دارد و یکی از مهمترین ویژگیهای آن خشک شدن با سرعت بالا است. تسریع فرآیند خشک شدن رنگ به کاهش زمان توقف پروژه برای این کار کمک میکند که از نظر اقتصادی صرفه دارد. همانطور که اشاره کردیم رنگ مخصوص گالوانیزه باید بر روی سطوح مختلف فلزی به خوبی بچسبد. چسبندگی مناسب باعث عدم پودر شدن و پوستهپوسته شدن بخشهای مختلف این پوشش میشود که در زیبایی و دوام محصول اهمیت زیادی دارد.

قابلیت ترمیم یکی دیگر از مزایای قابل توجه رنگ ورق گالوانیزه است. این یعنی اگر بخشی از رنگ خراشیده شود به راحتی و به وسیله محلولهای مخصوص ترمیم خواهد شد. علاوه بر این اشعه خورشید یا “UV” بر این رنگها تاثیر قابل توجهی ندارد و به فرسودگی آنها منجر نمیگردد.

مراحل رنگآمیزی ورق گالوانیزه در خانه و کارخانه

ورق رنگی فولادی یک محصول شناخته شده است که در کارخانجات مخصوص خود با خط تولید اختصاصی تولید میشود؛ اما گاهی شماره ورق گالوانیزهای در اختیار دارید که لازم است آن را به صورت دستی در کارگاه یا خانه رنگآمیزی نمایید. ما در یک پست جداگانه نحوه تولید ورق رنگی گالوانیزه در کارخانه را به صورت جز به جز مورد بررسی قرار دادهایم، در ادامه مراحل انجام این کار را در مقیاس کوچکتر و به صورت دستی توضیح خواهیم داد:

- تمیزکاری: سطح ورق باید کاملا عاری از هرگونه کثیفی، چربی، غبار و حفره باشد. برای این کار معمولا از محلولهایی با pH پایین (اسیدی) استفاده میشود تا آلودگیها و اکسیدهای سطحی پاک شوند. برخی مواد صنعتی مانند وایتکس نیز برای این کار مناسب هستند و به صورت اسپری روی سطح پخش میشوند. پس از خشک شدن کامل، سطح ورق باید به وسیله سمباده صاف و یکنواخت شود. سپس ذرات و گرد و غبار ناشی از سمبادهکاری با یک پارچه خیس شده با آب گرم پاک میگردد.

- شستشو: مرحله شستشو با محلولهای دارای خواص اسیدی انجام میشود تا سطح ورق برای رنگآمیزی آماده شود. کارشناسان معمولا استفاده از سرکه سفید را پیشنهاد میکنند زیرا در مقایسه با سایر اسیدها به انسان و محیط زیست آسیب کمتری میرساند. در این مرحله سطح ورق به صورت یکپارچه با ماده اسیدی تماس پیدا میکند و بین 1 یا 2 ساعت در همین حالت باقی میماند. آلودگیها و لایههای اکسیدی روی سطح ورق پس از گذشت این زمان خورده شده و از بین میروند.

- استفاده از پرایمر: قبل از اعمال رنگ اصلی، برای چسبندگی بهتر و افزایش دوام پوشش نهایی، یک لایه پرایمر یا آستر روی سطح ورق زده میشود. پرایمرها معمولا بر پایه لاتکس یا اپوکسی هستند. پرایمرهای لاتکس ارزانتر بوده و مقاومت خوبی برای کاربردهای عمومی دارند. پرایمرهای اپوکسی مقاومت شیمیایی و مکانیکی بسیار بالاتری دارند و برای کارهای صنعتی سنگینتر مورد استفاده قرار میگیرند. پس از اعمال پرایمر باید حدود 2 تا 6 ساعت صبر کرد تا این ماده خشک شود.

- رنگکاری: اولین لایه رنگ با استفاده از ابزارهایی مانند قلممو، فرچه یا اسپری بر سطح اعمال میگردد. انتخاب ابزار بستگی به ابعاد ورق و نوع رنگ دارد. پس از این مرحله و برای خشک شدن اولیه باید حدود 4 ساعت صبر کرد. لایه دوم رنگ نیز به منظور اطمینان از کیفیت، یکنواختی و دوام بیشتر محصول نهایی اعمال میگردد.

- بررسی نهایی: در نهایت پس از اتمام تمامی مراحل رنگآمیزی، محصول نهایی باید توسط کارشناسان بخش نظارت و کنترل کیفی بررسی شود. ناظران در این بخش تمامی ایرادها مانند خراشیدگی، ساییدگی، ناهمواریهای رنگ و هرگونه نقص ظاهری را با دقت بررسی میکنند. در این مرحله تستهای متعددی انجام میشوند. برخی از این تستها با چشم غیر مسلح انجام شده و برای برخی دیگر از دستگاههای مخصوص کمک میگیرند.

چالشهای رنگپذیری ورق گالوانیزه و راهحلهای آن

دو مورد از مهمترین چالشهای رنگکاری ورق گالوانیزه عبارتند از عدم چسبندگی و شوره سفید که در قسمتهای قبلی به صورت خلاصه آنها را شرح دادیم. استفاده از پرایمرهای (آستر) مناسب قبل از اعمال رنگ اصلی برای رفع مشکل عدم چسبندگی راهکاری بسیار موثر است. در مورد شوره سفید گالوانیزه (White Rust)، که به صورت لکههای پودری سفید رنگ روی سطح گالوانیزه ظاهر میشود، میتوان با فرآیندهای صیقلکاری و توسط ابزارهایی مانند سمباده آن را از بین برد.

رنگ ورق گالوانیزه: یک تیر و دو نشان

رنگکاری ورق گالوانیزه ظاهر محصول را زیباتر کرده و سلامت آن را برای مدتی طولانی تضمین میکند. این فرآیند یک لایه محافظتی مضاعف ایجاد میکند که مقاومت ورق را به شکل چشمگیری افزایش میدهد. هنگام خرید رنگ گالوانیزه باید به مشخصات فنی (نوع رزین، زمان خشک شدن و غیره)، برند تولیدکننده و تطابق آن با شرایط محیطی توجه داشته باشید.