چگونه ورق آهن را به درستی جوشکاری کنیم؟ (آموزش جامع و تخصصی)

جوشکاری ورقهای آهنی یکی از حساسترین و در عین حال پرکاربردترین مراحل در تولید سازههای فلزی است. بسیاری از افراد میپرسند که چگونه جوشکاری کنیم تا سازهای مستحکم و بدون نقص داشته باشیم؟ واقعیت این است که کوچکترین اشتباه در طریقه جوشکاری آهن، از انتخاب روش غلط گرفته تا تنظیم نبودن دستگاه، میتواند منجر به سوراخ شدن ورق یا تغییر شکل آن شود. در این مقاله، یک آموزش جوشکاری آهن کامل را برای شما آماده کردهایم تا با یادگیری نحوه جوشکاری صحیح، از اتلاف وقت و هزینه جلوگیری کنید.

فهرست مطالب

چرا جوشکاری صحیح ورق آهن مهم است؟

در صنایع مختلف، از تولید لوازم خانگی تا ساخت قوطی و پروفیل، کیفیت اتصال حرف اول را میزند. با توجه به نوسانات قیمت روز قوطی آهنی و ورقهای فولادی، هرگونه خطا در جوشکاری که منجر به ضایعات شود، ضرر مالی قابل توجهی به همراه دارد. اجرای درست جوش آهن تضمین میکند که سازه شما در برابر فشارهای مکانیکی و عوامل محیطی مقاوم بماند و ظاهری حرفهای داشته باشد.

آشنایی با روشهای متداول جوشکاری ورق آهن

با توجه به اهمیت نحوه جوشکاری صحیح آهن، آشنایی با روشهای مناسب برای این کار ضروری است. انتخاب روش جوشکاری مناسب به عوامل مختلفی از جمله ضخامت ورق، نوع فلز، میزان دقت مورد نیاز و تجهیزات موجود بستگی دارد. در اینجا به برخی از روشهای رایج جوشکاری ورق آهن اشاره میکنیم:

جوشکاری قوس الکتریکی دستی SMAW

متداولترین شیوههای جوشکاری در کارگاهها و پروژههای ساختمانی، جوشکاری قوس الکتریکی دستی یا جوش برق است. در آن از الکترود روکشدار استفاده میشود که هنگام برخورد با سطح فلز، قوس الکتریکی ایجاد کرده و فلز پایه را ذوب میکند. این روش برای جوشکاری ورقهای آهنی با ضخامت بیشتر (معمولا بالای ۳ میلیمتر) مناسب بوده و به دلیل عدم نیاز به گاز محافظ، در فضاهای باز نیز کاربرد دارد .اما جوشکاری ورق نازک با جوش برق چالشبرانگیز است و نیاز به مهارت بالایی دارد تا ورق سوراخ نشود.

جوشکاری MIG یا MAG

در روش جوشکاری MIG، از یک سیم استفاده میشود که همزمان با جوشکاری بهطور مداوم جلو میرود و ذوب میشود تا دو قطعه آهن را به هم وصل کند. هم زمان با آن، گاز محافظ مانند CO₂ یا آرگون، اطراف محل جوش را میپوشاند تا از اکسید شدن جلوگیری شود. این روش برای جوشکاری ورق فولادی نازک و متوسط بسیار مناسب است و به دلیل سرعت بالا و ظاهر تمیز جوش، در صنایع خودروسازی و ساخت سازههای فلزی سبک بهوفور کاربرد دارد. البته استفاده از آن در فضای باز ممکن است با مشکل مواجه شود، چون باد، گاز محافظ را پراکنده میکند.

جوشکاری TIG

در جوشکاری TIG، از الکترود تنگستن غیرمصرفی و گاز محافظ آرگون یا هلیوم برای جلوگیری از اکسید شدن ناحیه جوش استفاده میشود. این روش به دلیل کنترل دقیق حرارت و نفوذ جوش، برای ورقهای نازک و کارهای ظریف بسیار مناسب است و اغلب در جوشکاریهای ظریف کاربرد دارد. TIG برای فلزاتی چون فولاد زنگنزن، آلومینیوم و ورقهای نازک آهنی مناسب بوده و در صنایع دقیق مانند تجهیزات پزشکی یا صنایع غذایی مورد استفاده قرار میگیرد؛ با این حال، روشی نسبتا کند و نیازمند مهارت بالایی است.

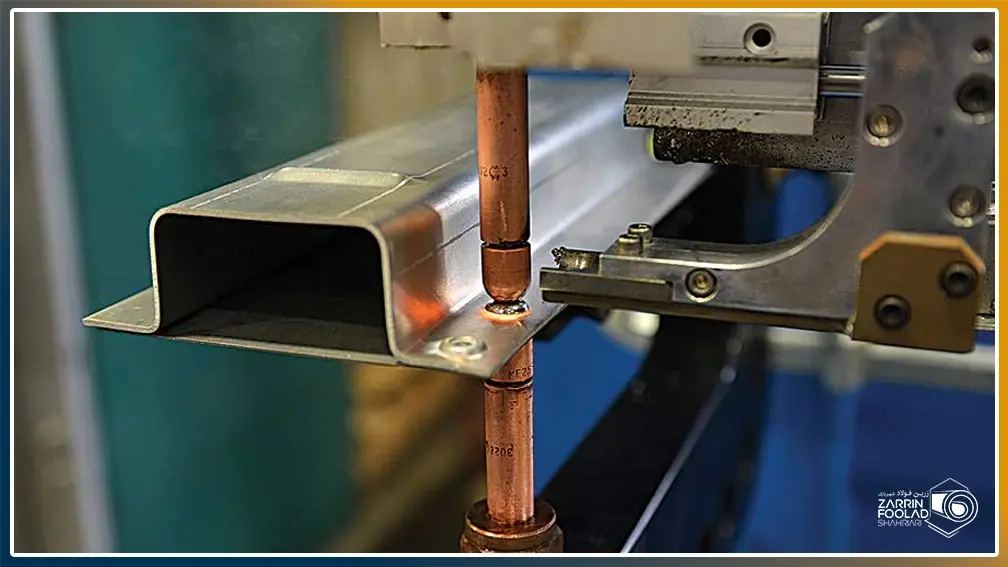

جوش مقاومتی نقطهای Spot Welding

معمولا در اتصال ورقهای نازک از جوش مقاومتی نقطهای استفاده میشود. روش کار این نوع جوش به این صورت است که با عبور جریان الکتریکی بسیار بالا از محل اتصال، باعث ایجاد حرارت موضعی و ذوب شدن نقطهای ورقها میشود. Spot welding در صنعت خودروسازی برای اتصال قطعات بدنه بسیار رایج است، چون سرعت بالایی دارد و نیاز به سیم یا الکترود جداگانه نیست. البته این روش جوش آهن فقط در شرایط خاص و برای اتصال ورقهای همجنس و نازک کاربرد دارد و برای مصارف عمومی مناسب نیست.

جوشکاری لیزری و پلاسما

در جوشکاری لیزری، از پرتوی متمرکز لیزر برای ذوب کردن فلز استفاده میشود. این روش بسیار دقیق، سریع و تمیز است و بهویژه در خطوط تولید اتوماتیک برای ورقهای نازک و قطعات حساس بهکار میرود.

جوشکاری پلاسما هم عملکردی مشابه TIG دارد اما با انرژی متمرکزتر و توان بالاتر. هر دو روش جوشکاری لیزری و پلاسما، نیاز به تجهیزات پیشرفته و گرانقیمت دارند و بیشتر در صنایع بزرگ مانند هوافضا، الکترونیک یا خودروسازی پیشرفته کاربرد دارند.

جوشکاری زیر پودری SAW

جوشکاری زیر پودری (SAW) روشی نیمهاتوماتیک یا تماماتوماتیک است که در آن قوس الکتریکی بین سیمجوش و قطعه کار، زیر لایهای از پودر محافظ ایجاد میشود. این پودر مانع پاشش و اکسیداسیون میشود و کیفیت جوش را بالا میبرد. این فرآیند به دلیل نفوذ بالا و سرعت مناسب، گزینهای مناسب برای جوشهای طولانی و قطعات ضخیم به شمار میرود. کاربرد اصلی SAW را میتوان در صنایع سنگین مانند ساخت مخازن تحت فشار، تیرآهن و اسکلتهای فلزی سنگین مشاهده کرد.

ابزار و ملزومات لازم برای جوش ورق

برای شروع جوشکاری ورق آهن، تجهیزاتی مثل دستگاه جوش مناسب، ماسک محافظ، کفش ایمنی، انبر اتصال زمین، فرز برای آمادهسازی لبهها و سیم جوش ضروری است. بسته به روش، الکترود یا سیم جوش و گاز محافظ (برای MIG/TIG) نیز لازم است برخی جوشکارها برای جوش دقیقتر از دستگاههای اینورتر جوشکاری یا دستگاههای نیمهصنعتی CO2 استفاده میکنند.

با توجه افزایش قیمت آهن آلات مانند قیمت ورق سیاه مبارکه و دیگر ورقهای فولادی، استفاده از ابزارهای دقیق و تخصصی در کارگاه، نهتنها یک تصمیم فنی، بلکه نوعی سرمایهگذاری بلندمدت محسوب میشود؛ چرا که موجب کاهش ضایعات و ارتقای کیفیت نهایی تولید میگردد.

آموزش مرحله به مرحله: چگونه جوشکاری کنیم؟

فرایند جوشکاری یک مسیر مشخص دارد که اگر بهدرستی طی شود، نتیجه مطلوبی بههمراه خواهد داشت. در ابتدای کار، باید سطح ورق کاملا از آلودگی، رنگ، چربی یا زنگزدگی پاکسازی شود. سپس لبههای ورق با ابزار مناسب مانند فرز، به شکلی صاف و یکنواخت برش داده شود. البته اگر پیش از جوشکاری، لبههای ورق با روشهای دقیقی مانند برش لیزری آماده شوند، دیگر نیازی به فرزکاری یا آمادهسازی اضافی نخواهد بود. هرچند قیمت برش لیزری ورق آهن در نگاه اول ممکن است کمی بالا به نظر برسد، اما مزایای حاصل از آن این اختلاف قیمت را جبران میکند. لبههای صاف و دقیق حاصل از برش لیزری باعث میشود جوشکاری با سرعت بیشتر، دقت بالاتر و کیفیت مطلوبتری انجام شود.

در مرحله بعد، جوشکار باید شدت جریان را متناسب با ضخامت ورق تنظیم کند و در طول عملیات، زاویه مناسب دست و فاصله نازل تا سطح ورق را حفظ کند.

پس از پایان جوش، بررسی محل اتصال از نظر کیفیت ظاهری و استحکام مکانیکی بسیار مهم است. هرگونه ترک، پاشش اضافی یا تغییر رنگ شدید میتواند نشانهای از اجرای نادرست جوش باشد. خصوصا برای پروژههای با احتمال زلزله یا فشار زیاد، مانند نصب والپست جوشها باید تست یا بازرسی شوند.

نکته مهم

حتما قبل از جوش گالوانیزه به آهن، لایه گالوانیزه را در محل اتصال با فرز بتراشید و از ماسکهای تنفسی فیلتردار استفاده کنید تا دچار مسمومیت نشوید.

معرفی دستگاهها و روشهای متداول در جوشکاری

در جوشکاری ورق، تنوع دستگاهها به اندازه تنوع پروژههاست. دستگاههای اینورتر کوچک، گزینهای مناسب برای کارهای خانگی یا سبک هستند، درحالیکه برای پروژههای صنعتی بزرگتر، استفاده از دستگاههای CO2 یا تیگ به مراتب کارآمدتر است.

در جدول زیر روشهای متداول جوشکاری و دستگاه های مورد نیاز برای هرکدام آمده است.

| دستگاه مورد نیاز | موارد استفاده رایج | روش جوشکاری |

| ترانس یا رکتیفایر | اسکلت فلزی، ساختوساز | برق دستی (SMAW) |

| دستگاه سیمجوش + گاز | تولید صنعتی، کار با ورق | MIG/MAG |

| دستگاه TIG + آرگون | جوشکاری دقیق و آلومینیوم | TIG |

| دستگاه نقطهای | خودروسازی، ورقکاری | مقاومتی |

| دستگاه اتوماتیک SAW | سازههای سنگین، خطوط تولید | زیر پودری (SAW) |

| مشعل و کپسول | تعمیرات، آموزش، برشکاری سبک | گازی (هواگاز) |

نکات جوش کاری ورق آهن نازک و ضخیم

جوشکاری ورق نازک، ظرافت و دقت زیادی میطلبد. اگر در هنگام جوشکاری، جریان الکتریکی زیاد باشد یا دست جوشکار بیش از حد در یک نقطه توقف داشته باشد، احتمال سوراخ شدن یا تغییر شکل ورق در ناحیه جوش وجود دارد. به همین دلیل در این موارد باید جریان کمتری به کار گرفته و حرکت دست سریعتر شود. اما در مقابل، ورقهای ضخیم نیاز به حرارت بیشتر و بعضا پیشگرمایش دارند. در چنین شرایطی، ممکن است اجرای چند پاس جوش برای رسیدن به عمق نفوذ کافی، ضروری باشد.

در هر دو حالت، مهارت اپراتور و شناخت ویژگیهای ورق نقش اصلی را در یک جوشکاری اصولی ایفا میکنند.

برای اطلاعات بیشتر میتوانید تفاوت ورق گرم و سرد را مطالعه کنید.

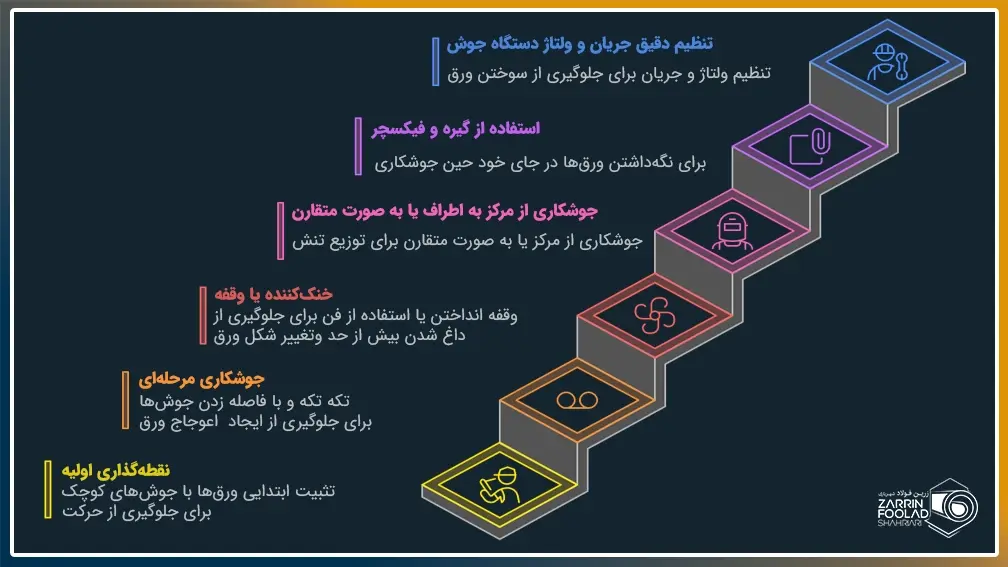

تکنیکهای جوشکاری ورق آهن

در فرآیند جوشکاری ورقهای آهنی، بهمنظور دستیابی به جوشی یکنواخت، مقاوم و بدون اعوجاج، بهرهگیری از تکنیکهای صحیح و اصولی امری ضروری است. هر یک از این تکنیک ها در بهبود کیفیت جوش تاثیر به سزایی دارد.

- نقطهگذاری اولیه: برای تثبیت ابتدایی ورقها و جلوگیری از هرگونه حرکت یا جابجایی آنها حین جوشکاری اصلی، از جوشهای کوچک و موقتی استفاده میشود که به آن نقطهگذاری میگویند. این کار تضمین میکند که ورقها در جای خود ثابت بمانند.

- جوشکاری مرحلهای: به جای جوشکاری پیوسته در یک خط، جوشکاری به صورت تکهتکه و با فاصله انجام میشود. این تکنیک به جلوگیری از تجمع حرارت بیش از حد و در نتیجه کاهش اعوجاج در ورق کمک میکند.

- خنک کاری کنترل شده: مدیریت حرارت در جوشکاری ورق بسیار حیاتی است. برای جلوگیری از داغ شدن بیش از حد و تغییر شکل ورق، میتوان بین مراحل جوشکاری وقفه ایجاد کرد تا قطعه خنک شود، یا از فنهای خنککننده استفاده نمود. این کار به حفظ ساختار و شکل ورق کمک میکند.

- جوشکاری متقارن: اعمال جوش به صورت متقارن یا از مرکز به سمت بیرون، باعث توزیع یکنواخت تنشهای حرارتی میشود. این روش، فشار را بر روی قطعه متوازن کرده و احتمال تابدیدگی یا جمعشدگی ناخواسته را به حداقل میرساند.

- استفاده از گیره و فیکسچر: برای نگه داشتن محکم ورقها در جای خود و جلوگیری از حرکت آنها حین جوشکاری، استفاده از گیرهها و فیکسچرهای مناسب ضروری است. این ابزارها کمک میکنند تا ورقها در تراز صحیح باقی بمانند و جوش با دقت بالاتری انجام شود.

- تنظیمات دقیق: تنظیم صحیح ولتاژ و جریان دستگاه جوش، یکی از مهمترین عوامل در جوشکاری موفق ورقهاست. تنظیمات نادرست میتواند منجر به سوختگی ورق، عدم نفوذ کافی یا ایجاد عیوب جوش شود.

جالب است بدانید در بسیاری از سازههای پیشساخته، برای تثبیت دقیق ورقها پیش از شروع عملیات جوش آهن، استفاده از پیچ سرمته راهکاری عالی است؛ این کار باعث میشود ورقها حین جوشکاری جابهجا نشوند و پس از اطمینان از تراز بودن، اتصال دائم با جوش ایجاد شود.

چگونه جوش آهن را از بین ببریم؟

گاهی پیش میآید که به دلیل اشتباه در اجرا یا نیاز به دمونتاژ، نیاز به از بین بردن جوش آهن داشته باشیم؛ برای این کار روشهای زیر توصیه میشود:

- سنگ فرز: استفاده از صفحه ساب برای سایش و از بین بردن برجستگی جوش.

- صفحه برش: برای بریدن کامل محل اتصال جوش داده شده.

- شیارزنی: در کارهای صنعتی سنگین برای برداشتن حجم زیاد جوش از قوس کربنی استفاده میشود.

- قلم و چکش: برای جدا کردن خالجوشهای ضعیف.

جمع بندی

جوشکاری ورق فولادی آمیزهای از هنر و مهارت فنی است. فرقی نمیکند به دنبال جوشکاری ورق ۲ میل باشید یا بخواهید قطعات سنگین را به هم متصل کنید؛ کلید موفقیت در شناخت درست متریال و تنظیمات دقیق دستگاه نهفته است. با توجه به بالا بودن قیمت ورق آهن، بالا بردن مهارت در طریقه جوشکاری آهن نه تنها کیفیت سازه شما را تضمین میکند، بلکه از هدررفت منابع مالی نیز جلوگیری مینماید.