تفاوت بین نبشی و دیگر مقاطع فولادی؛ کدام یک برای پروژه شما بهتر است؟

هر قطعه فولادی در ساخت و ساز مدرن برای کاربردی خاص طراحی شده و باید در محل مناسب خود قرار گیرد تا سازه به بالاترین سطح دوام و کارایی برسد. قطعاتی همچون انواع نبشی آهنی به دلیل توان بالا در مهار فشارها، وزن سبک و قیمت مناسب، به وفور در صنایع مرتبط با ساختوساز مورد استفاده قرار میگیرند. برای درک شباهتها و تفاوتهای نبشی با سایر مقاطع فلزی مانند تیرآهن، سپری یا ناودانی و درک کاربرد دقیق هر یک از آنها، قطعا لازم است پتانسیلها و کارایی هرکدام به درستی شناخته شود.

سازندگان و پیمانکاران همواره با دغدغه انتخاب دقیقترین و مناسبترین راهکارها در پروژه مواجهاند. این انتخاب به صورت تصادفی یا الهامآمیز انجام نمیشود، بلکه باید بر پایه شناخت فنی و علمی صورت گیرد. ما در زرین فولاد شهریاری میتوانیم شما را در همین راستا همراهی کنیم تا به درک عمیقتر و علمیتری از این مسئله دست یابید.

فهرست مطالب

تفاوت نبشی با ناودانی

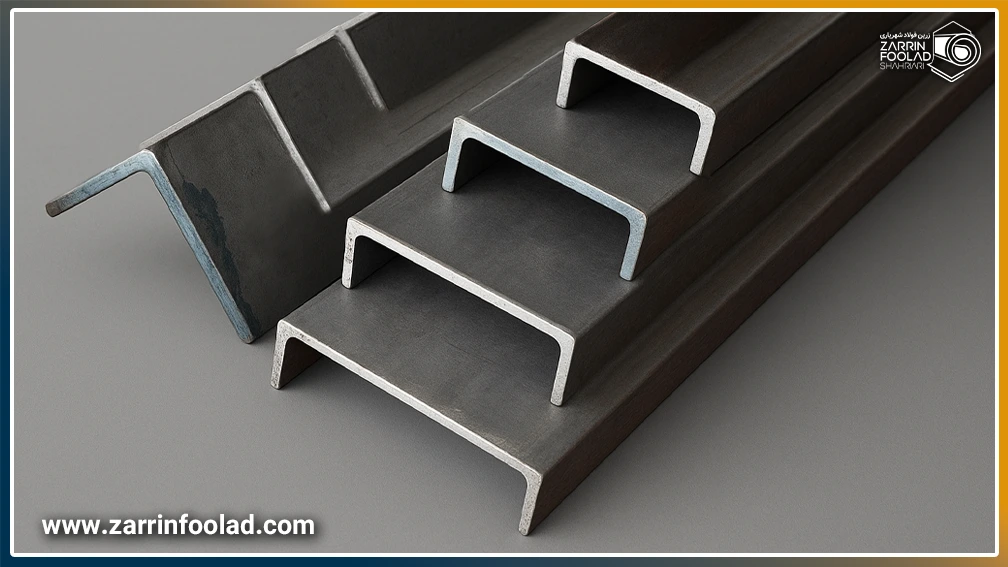

نبشی و ناودانی هر دو از پرکاربردترین پروفیلهای فولادی با مقطع باز در صنعت به شمار میروند اما از نظر شکل ظاهری، کاربرد، وزن و خواص مکانیکی به صورت فاحشی با هم تفاوت دارند. در ابتدا باید گفت که ناودانی از اتصال دو بال موازی و یک جان (ضلع افقی) تشکیل میشود و معمولا در دو نوع مقطع U یا C تولید میگردد. در مقابل، نبشی گالوانیزه تنها از اتصال دو بال (Flange) عمود بر یکدیگر تشکیل شده و دارای مقطع L شکل است که ابعاد بال اﻧﻮاع نبشی آهنی ممکن است مساوی یا نامساوی باشند. در نهایت باید گفت که وجود یک ضلع افقی (جان) در ناودانی، در مقایسه با نبشی، موجب افزایش وزن و قیمت این نوع پروفیل میشود. از نظر کاربرد نیز میتوان تفاوت نبشی و ناودانی را به این صورت شرح داد که:

- ناودانی: این قطعه با مقاومت بالا در برابر بارهای خمشی، برای ساخت قابها، ستونهای سبک و تیرهای سقف مورد استفاده قرار میگیرد.

- نبشی: این قطعه، با مقاومت کششی بالای خود، بیشتر به عنوان تقویتکننده یا برای اتصال اعضای فلزی مورد استفاده قرار میگیرد. این قطعات به منظور افزایش مقاومت سازهای دیوار یا سقف، البته طبق نظر مهندسین طراح، میتوانند به عنوان وال پست نبشی هم عملکرد خوبی از خود نشان دهند.

برای اطلاعات بیشتر میتوانید تفاوت وال پست با نبشی کشی را مطالعه کنید.

تفاوت نبشی و سپری

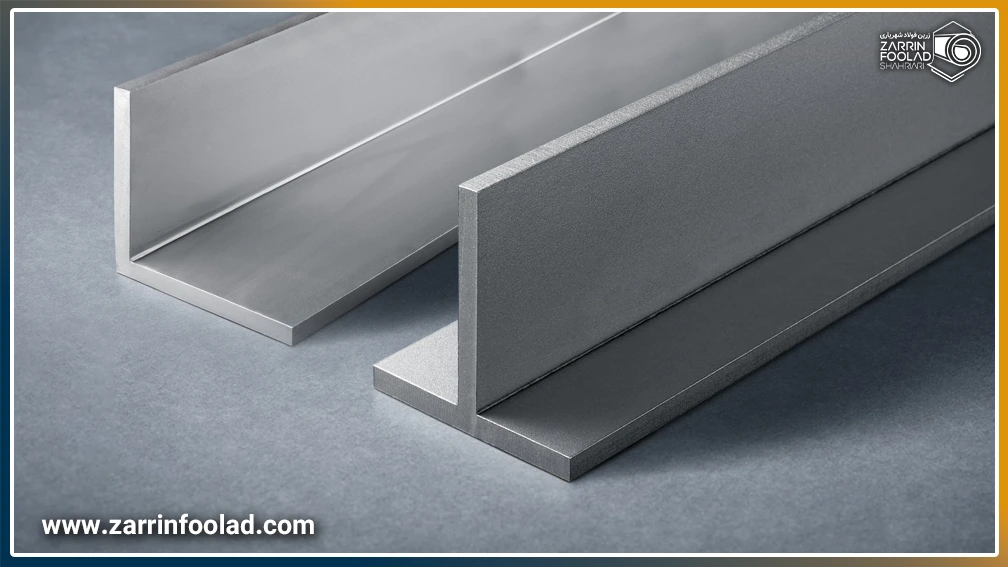

فاحشترین تفاوت بین نبشی گالوانیزه و سپری را میتوان در ظاهر آنها مشاهده کرد؛ نبشی با مقطع L شکل و سپری با مقطع T شکل تولید میشود. سپری به طور معمول از یک جان عمودی و یک بال افقی تشکیل شده است؛ برعکس نبشی که تنها از دو بال عمود بر یکدیگر ساخته شده، این مقطع در واقع دارای سه بال عمود بر هم است و به همین دلیل با نام “سهپری” معرفی میشود.

نحوه تولید پروفیل L نیز با پروفیل T متفاوت است. برای تولید سپری، که ساختاری پیچیدهتر نسبت به نبشی دارد، از قالبهای دقیقتری استفاده میشود و فرآیند تولید آن با ظرافت و دقت بیشتری صورت میگیرد. در تولید نبشی، کنترل ابعاد بالها و حفظ زاویه 90 درجه از مهمترین نکات هستند؛ اما در تولید سپری، به منظور توزیع صحیح و یکنواخت بار، کنترل دقیق بر روی تلرانس بخش جان بسیار اهمیت دارد. این تفاوتهای فنی به طور مستقیم بر قیمت تمامشده این محصولات و تعیین کاربرد آنها تأثیر میگذارند. تفاوت پروفیل سپری با نبشی را میتوان در موارد زیر خلاصه کرد:

- سپری: پروفیل T برای ساخت ستونهای سبک، سازههای فلزی کوچک، نمای ساختمان و اتصالات دو سطحی استفاده میشود.

- نبشی: این مقاطع دارای قیمتی مقرون به صرفهتر بوده و با برخورداری از مقاومت پیچشی و کششی بالا، به خوبی به عنوان نبشی دور پنجره یا برای ساخت خرپا، بادبند و سایر اتصالات گوشهای عمل میکنند.

پیگیری مداوم قیمت روز پروفیل صنعتی به طراحان، پیمانکاران و خریداران کمک میکند تا انتخابی هوشمندانهتر داشته باشند و هزینههای نهایی را کنترل کنند.

نکته مهم

انتخاب نوع نبشی باید بر اساس روش تولید آن صورت گیرد. نبشیهای فابریک دارای استحکام بالاتری بوده و برای کارهای سنگین و سازهای مناسب هستند، در حالی که نبشیهای پرسی از نورد سرد به دست میآیند و برای کارهای سبکتر مانند قابسازی و اتصالات غیرسازهای کاربرد دارند.

تفاوت نبشی و قوطی پروفیل

بر خلاف نبشی که یک پروفیل با مقطع باز محسوب میشود، قوطیها، پروفیلهایی با مقاطع بسته بوده و دارای چهار ضلع هستند. بسته بودن این نوع پروفیل، باعث تقویت خواص مکانیکی آن شده و مقاومت پیچشی و خمشی را به طور قابل توجهی افزایش میدهد. به همین دلیل، استفاده از قوطی بهعنوان یک المان فلزی توخالی و مقاوم، انتخابی بسیار مناسب برای ساخت چارچوبها و اسکلتهای فلزی به شمار میرود. در ادامه به توضیح تفاوت نبشی با قوطی پروفیل میپردازیم:

- پروفیل قوطی: پروفیلهای قوطی به روشهای نورد گرم و سرد تولید میشوند. این قطعات به صورت بدون درز برای ساخت سازههایی با بارگذاری بالا مانند ستونهای باربر خاص، یا با جوش درزدار برای کارهای سبکتر مانند ساخت درب و پنجره یا سقف، به عنوان جایگزین نبشی کشی عرضه میگردند.

- نبشی: این محصولات به روشهای نورد گرم یا فابریک (برای بارهای سنگین) و پرس ورق سرد (برای بارهای سبک) تولید میشوند. به طور کلی، هزینه تولید این قطعات مقرون به صرفه است و برای پروژههای سبک تا نیمهسنگین گزینهای مناسب به شمار میروند. به عنوان مثال قیمت نبشی گالوانیزه کناف که با پروفیلهای نازک تولید میشود، در ساخت المانهای دکوراتیو و سازههای آماده، به کاهش مخارج پروژه کمک میکند.

تفاوت نبشی با تیرآهن

تیرآهن، یک مقطع فولادی سنگین با مقطع H یا I است که از یک جان و دو بال پهن تشکیل میشود و به دلیل شکل و وزن زیاد، مقاومت بسیار بالایی در برابر بارهای سنگین دارد. این ویژگی باعث میشود که تیرآهنها به عنوان اعضای اصلی و باربر در اسکلت سازهها به کار روند. در مقابل، نبشی یک پروفیل فولادی L شکل است که مقاومت کمتری دارد و برای کارهای سبکتر و اغلب به عنوان یک عضو فرعی جهت تقویت اتصالات در کنار تیرآهنها مورد استفاده قرار میگیرد. به طور کلی، تفاوت اصلی این دو مقطع در کاربردشان است؛ تیرآهن برای حمل بارهای اصلی طراحی شده، در حالی که نبشی نقش مکمل و تقویتکننده را ایفا میکند.

- تیرآهن: تیرآهن که فقط به روش نورد گرم و از ذوب بیلت فولادی تولید میشود، برای ساخت المانهای مقاوم مانند ستون و تیر در ساختمانهای بزرگ کاربرد دارد.

- نبشی: این محصولات از لحاظ روش تولید و کاربرد، دارای محدودیت کمتری بوده، اما صرفا برای کارهای نیمهسنگین از جمله قاببندی درب و پنجره با نبشی l25 مناسب هستند.

انتخاب درست، سازهای ایمن

نبشی گالوانیزه و سایر مقاطع فولادی که نام بردیم، دارای کاربردهای مشابهی نیز هستند و گاهی در برخی پروژهها جایگزین یکدیگر میشوند. این موارد استثنا به موقعیت هر پروژه و قضاوت مهندسین وابستهاند زیرا اگر در این زمینه کوچکترین اشتباهی رخ دهد، میتواند به بزرگترین خسارات منجر گردد. به طور کلی باید گفت نبشی همچنان یک گزینه بیرقیب برای تقویت اتصالات گوشهای سازهها محسوب میشود. به ویژه در محیطهای مرطوب یا خورنده، استفاده از نبشی گالوانیزه قطعا منطقیترین انتخاب است. در نهایت، انتخاب دقیق و هوشمندانه مقاطع فلزی نه تنها ضامن دوام و مقاومت بالا در سازه است، بلکه یکی از موثرترین راهکارها برای صرفهجویی در هزینههای اجرایی پروژه به شمار میآید.